Устройство и принцип действия дизельного агрегата

Конструкция этого оборудования может быть представлена двумя вариантами компрессорных блоков:

- Поршневым;

- Винтовым.

Устройства последнего типа получили наибольшее распространение. Они относятся к передвижным объемным дизельным компрессорам и работают следующим образом. Воздух всасывается агрегатом через специальный фильтр, который оснащается сменными элементами. В этом блоке происходит очистка воздуха и направление его в многофункциональный регулятор. И только после этого воздушные массы попадают в винтовой блок, где они перемешиваются с маслом и сжимаются.

Образовавшаяся в результате этих действий смесь, пройдя через радиатор, поступает на выход дизельного компрессора. При этом в сепараторе происходит отделение масла с подачей его в винтовой блок. Управляет его перемещением клапан термостата, отправляя по малому или большому кругу, в зависимости от температуры. Однако, прежде чем масло попадает в винтовой блок оно очищается от твердых вкраплений, проходя через фильтры.

Конструкция дизель-компрессора также включает в себя:

- Двигатель (электрический или внутреннего сгорания);

- Вентилятор;

- Клапан минимального давления

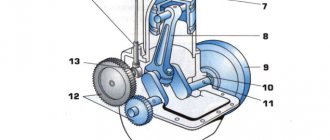

Винтовой блок устройства состоит из червячных роторов:

- Ведущего;

- Ведомого.

Они находятся в зацеплении и отвечают за процесс сжатия воздуха, который осуществляется следующим образом. Несмотря на то, что зубья блоков находятся в зацеплении, между их открытыми полостями и корпусом винтового блока образуется своего рода емкость, в которую при вращении роторов нагнетается воздух. В процессе работы устройства происходит закрытие полостей и уменьшение объема между ними, что приводит к росту давления. При достижении им необходимой величины сжатый воздух начинает поступать в нагнетательный патрубок.

Для прохождения полного цикла сжатия необходим один оборот ведущего ротора. Если сравнивать работу винтового прибора с поршневым, то четко видна разница в процессе сжатия. В поршневом дизельном компрессоре оно происходит за счет возвратно-поступательного движения поршня в цилиндре.

Увеличение мощности двигателя: опасность, охлаждение

Основное условие правильной работы нагнетателя – грамотное охлаждение. Чаще всего можно встретить масляное и комплексное охлаждение (антифриз + масло).

Первый способ появился вместе с понятием турбонаддува. Однако физико-химические свойства материала очень быстро поглощали температуру, провоцируя кипение. В результате происходит коксование, и проводящие каналы быстро забиваются.

Несмотря на то, что такая турбина проста по конструкции и сравнительно дешевая, требовательность к качеству маслу существенно возрастает. При несвоевременной замене или низком качестве смазывающего вещества сразу же проявятся все неисправности масляной системы.

При комплексном охлаждении устанавливается отдельный масляный контур и система с антифризом. Это значительно улучшает качество работы турбины, но усложняет ее конструкцию.

Масло, как и в первом случае, служит для охлаждения и смазки элементов нагнетателя, а антифриз предотвращает перегрев масла и подается из общей цепи охлаждения мотора.

Дополнительным элементом системы охлаждения является интеркулер. После некоторого времени непрерывной работы, турбина начинает нагонять горячий воздух. Как известно, чем выше температура воздуха, тем меньше в нем содержания кислорода. Чтобы не снижать из-за этого производительность турбонаддува, в конструкцию начали интегрировать вспомогательный охладитель – интеркулер.

Прежде чем заниматься выбором и установкой турбонагнетателя лучше ознакомиться с принципом ее работы наглядно:

Тюнинг автомобиля при помощи центробежного нагнетателя – распространенный способ увеличить мощность двигателя. На сегодняшний день автомобильные производители преодолели массу проблем на пути к безопасному повышению КПД мотора – турбина работает постоянно и наиболее эффективно при определенном значении оборотов. Специалисты всячески дополняют конструкцию турбины для достижения максимально продуктивного результата.

Принцип работы турбонаддува в автомобиле

Любого автовладельца хотя бы раз в жизни посещала мечта о повышении мощности и рабочих характеристик своего железного коня, причем рождаются такие мысли не только у владельцев бюджетных автомобилей, она посещает головы и владельцев мощных спортивных суперкаров. И эту мечту можно осуществить. Технические прогресс принес в нашу жизнь возможность выполнить тюнинг и модернизацию любой техники. Увеличение мощности двигателя возможно за счет установки дополнительного оборудования в виде турбины, или как её еще называют – система турбонаддува. Она может быть установлена на любой двигатель, независимо от типа и марки. Если турбонаддув уже установлен, то тюнинг основывается на улучшении его рабочих характеристик.

Турбина в разрезе

Турбонаддув – что он дает

Выполнить тюнинг двигателя с получением увеличения мощности можно выполнить различными способами. В случае с турбиной, происходит интенсивное наполнение цилиндров топливно-воздушной смесью. Всасывание воздуха выполняется в автоматическом режиме. Если не устанавливать турбонаддув, то повысить мощность можно только за счет увеличения объемов цилиндров. При этом будет наблюдаться повышенный расход топлива, а сам двигатель на автомобиле должен быть массивнее.

Чтобы избежать увеличения массы двигателя и расхода топлива, надо увеличить интенсивность подачи топливно-воздушной смеси. Для этих целей и устанавливается турбина, которая выполняет роль нагнетателя.

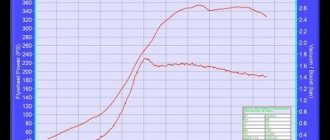

В зависимости от того, какого типа установлен турбонаддув и какой двигатель, этот тюнинг позволяет достичь увеличения мощности 1,5-2 раза. При этом, не смотря на расхожее мнение, вреда для мотора не будет никакого, особенно если правильно настроить работу систем охлаждения и подачи масла. Чтобы это понять, стоит рассмотреть как работает турбонаддув.

Виды систем турбонаддува

Турбонаддув, устанавливающийся на современные двигателя, можно разделить на 3 вида:

- Резонансный. Особое распространение получил на двигателях с распределенным впрыском. Работа основана на кинетической энергии объема воздуха, при этом происходит повышение давления воздушно-топливной смеси в момент открытия впускного клапана;

- Газотурбинный. Является более популярным и приводится в действие выхлопными газами;

- Объемный нагнетатель. Привод таких турбин выполняется в основном ременной передачей, а работает она по принципу обычного механического компрессора.

Так как наиболее распространенным видом является все-таки газотурбинные системы, то и рассмотрим конструкцию принцип работы турбонаддува именно этого типа. Итак, турбина – это механизм, состоящий из корпуса, в котором вращаются вал с крыльчаткой. На конструкции навешен пневмопривод, роль которого состоит в активации перепускного клапана, который необходим для регулировки вращения турбины. То есть это выглядит следующим образом: в процессе нагнетания воздуха компрессором происходит повышение давления, пневмопривод в этот момент открывает клапан и выбрасывает часть газов в выхлопную систему, тем самым уменьшая скорость вращения турбины.

его работы недостатки и Принцип турбокомпрессора

Видео: Принцип работы турбокомпрессора (турбины)

Принцип работы турбонаддува достаточно несложен: выхлопные газы поступают в камеру турбинного колеса и заставляет его вращаться. Вращаясь, он чрез ротор приводит в перемещение турбокомпрессор. Тот со своей стороны засасывает воздушное пространство, сжимает его и подает в интеркулер для охлаждения.

По окончании прохождения интеркулера воздушное пространство под давлением подается во впускной коллектор. Работа наддува контролируется и регулируется регулятором давления, что дозирует количество отработанных газов, поступающих в камеру турбинного колеса. Именно поэтому осуществляется возможность трансформации производительности турбонаддува в зависимости от вращения коленчатого вала.

Но такая конструкция имеет один значительный недочёт – при резком открытии дроссельной заслонки турбонаддув не успевает обеспечить нужное количество воздуха для подачи в цилиндры. Для этого

ему требуется определенное время. Выливается это в образование негативного результата, что стал называться «турбояма». Другими словами, шофер быстро нажимает на педаль газа, рассчитывая быстро ускориться, но из-за недостатка воздуха ускорения сходу не происходит. Автомобиль начнет усиливаться лишь по окончании того, как наддув обеспечит нужное количество воздуха. За «турбоямой» появляется

еще один

негативный эффект – «турбоподхват».

Происходит он по окончании «турбоямы» и сопровождается увеличенным давлением в турбонаддуве из-за интенсивной работы компрессора.

Для решения проблемы появления «турбоямы» и «турбоподхвата» существует пара способов. Первый из них – применение комбинированного наддува (складывающегося из турбонагнетателя и механического нагнетателя). На начальной стадии при резком нажатии на педаль газа давление в выпускном коллекторе снабжает механический нагнетатель, работа которого не зависит от выхлопных газов, по окончании в работу вступает турбонагнетатель, а механический отключается.

Видео: неисправности и Устройство турбины

Вторым методом преодоления «турбоямы» есть применение двойного турбонаддува, так именуемого «twin-turbo». Двойной турбонаддув в большинстве случаев используется на V-образных двигателях.

И третий метод – применение турбонаддува с изменяемой геометрией. В таковой турбине воздушный поток оптимизируется за счет трансформации площади канала, по которому подается воздушное пространство.

Турбонаддув

Турбонаддув – способ увеличения мощности двигателя автомобиля за счет увеличения подачи воздуха в цилиндры, не изменяя при этом его (двигателя) объема.

Основной элемент системы – турбокомпрессор, состоящий из турбины и компрессора (нагнетателя). Причем турбина начинает работать как только происходит запуск двигателя, а компрессор только с определенного числа оборотов. Роль обогащения топливо-воздушной смеси кислородом отведена компрессору (нагнетателю). Происходит этот процесс за счет использования энергии отработавших газов. Колеса («крыльчатки») турбины и компрессора закреплены на одном валу. Выхлопные газы через выпускной коллектор попадают в корпус турбины, раскручивая ее колесо, которое в свою очередь раскручивает колесо компрессора, вследствие чего осуществляется всасывание воздуха из атмосферы в компрессор, и уже в нем его сжатие и нагнетение во впускное отверстие.

Классический вид турбины, на отработанных газах

Этот вид сейчас применяется очень широко, про нее я также писал – читаем вот этот материал. Что и говорить – это самое производительное устройство. Обороты вала внутри могут достигать 200 000 в минуту, просто представьте, какой поток воздуха она может нагнетать!

Принцип работы прост

От двигателя идут отработанные газы, под давлением, в глушителе. По специальному отводу они попадают на крыльчатку турбины и раскручивают ее, с другой стороны есть еще одна крыльчатка которая сидит на одном валу с первой, она также раскручивается и начинает нагнетать воздух в цилиндры двигателя. Обороты как я уже писал сверху просто поражают.

Однако и тут есть проблемы – из-за того что она работает с высокими температурами, а выхлоп может доходить до 950 градусов Цельсия, ресурс такого агрегата ограничен. Уже через 150 – 200 километров, нужно либо менять, либо ремонтировать – что «вытекает» в очень большую сумму, сейчас, по-моему от 70 000 рублей.

Также подшипники вала смазываются моторным маслом, при больших оборотах оно может проходить в камеры турбины, что влечет за собой расход. Поэтому жор масла для таких турбин это нормальное явление.

Плюсы:

— Самый производительный тип, на данный момент

— Нет соединения с двигателем

— Сейчас самый распространенный тип, запчасти можно найти везде

Минусы:

— Малый ресурс

— Работает с большими температурами

— «Жрет» масло

— Требователен к качеству топлива

— Есть такой эффект как турбояма.

— НА старых моделях, нужно остыть после работы, что влечет за собой установку турботаймера

Как видите здесь высокая производительность, но очень много проблем. Которые сейчас решают большие концерны, в первую очередь – немецкие.

Плюсы и минусы оборудования

Среди преимуществ стоит выделить:

- Низкий уровень вибрации;

- Высокая надежность и долговечность;

- Небольшие эксплуатационные затраты на обслуживание и эксплуатацию.

Кроме того, приборы имеют компактные габариты, достаточно легкие и способны проработать до 40 тысяч часов без ремонта при условии грамотного использования. Они оснащаются дизельным двигателями нового поколения, которые отличаются минимальным потреблением топлива, что делает затраты минимальными.

Смотрим видео, аспекты подбора оборудования:

Конструктивные особенности приборов обеспечивают их непрерывную работу в течение длительного периода времени. При этом не требуется постоянный контроль со стороны человека. Дизельные компрессоры этого класса производят воздух в конкретном диапазоне давления, что позволяет потребителю экономить на приобретении дополнительного оборудования.

Критерии выбора

Покупка передвижного дизельного компрессора должна осуществляться с учетом основных критериев его использования

В первую очередь обращают внимание на тип привода. Если предполагается использовать оборудование на отдаленной строительной площадке или при ремонте дорог, рядом с которыми нет электросети, то стоит купить дизельный агрегат

Они способны работать в автономном режиме и не зависят от наличия электричества.

Если предполагается работа сразу с несколькими устройствами, то необходимо выбирать модель соответствующей мощности.

Стоимость оборудования также является одним из главных аспектов выбора. Исходя из нее можно порекомендовать продукцию Компании Atmos. Ее продукция отличается высоким качеством при умеренных ценах.

Популярные модели компрессоров

Отечественный рынок предлагает покупателям различные типы таких агрегатов. Они отличаются по конструкции, марке производителя.

Продукция Atlas Copco

Среди наиболее популярных продуктов изделия компаний:

- Atlas Copco;

- Airman;

- Porta.

Дизельные агрегаты бельгийского производителя отличаются надежностью, невысоким расходом топлива, удобной эксплуатацией.

Они представлены широкой линейкой и классифицируются по:

- Конструкции;

- Давлению;

- Производительности.

Компания выпускает как передвижные, так и стационарные модели. Причем последние могут укомплектовываться опорами. Передвижные наоборот отличаются максимальной мобильностью и могут буксироваться со скоростью до 90 км/ч.

Передвижные дизельные модели марки Atlas Copco

Давление у различных моделей Атлас Копко находится в диапазоне от 7 до 35 бар, а производительность достигает 65 м³/мин. Комплектуются такие приборы двигателями марок Deutz или Caterpiller, которые отвечают самым строгим требованиям европейских стандартов по экологии.

Незаменимое оборудование в строительной сфере

Устройства этого класса применяются очень давно. Чаще всего их можно увидеть при проведении дорожных работ. Используемые при их проведении отбойные молотки нуждаются в постоянном обеспечение сжатым воздухом. С этой задачей отлично справляются передвижные дизельные компрессоры.

Незаменим этот вид оборудования и при бестраншейной прокладке труб, их продувке и опрессовке, обеспечивая работу пневмопробойников, пескоструйных и других аналогичных аппаратов.

Смотрим видео, сфера применения агрегата:

Возможно использование дизельных компрессоров как резервного источника обеспечения воздухом предприятий. А так как они являются автономными и не зависят от электричества, то могут быть доставлены на любой строительный объект и приведены в рабочее состояние в кратчайшие сроки.

Чем отличается турбонаддув от турбокомпрессора

В общем двигатели с установленными турбонаддувом или турбокомпрессором называют в просторечье “турбодвигателями”, “турбированными моторами” и подобными названиями, где, главным образом, фигурирует часть “турбо”. Турбрированный двигатель производит гораздо больше мощности в общем зачёте при том же режиме работы, чем аналогичный двигатель без турбонаддува или компрессора.

Типичный дополнительный (к стандартному атмосферному давлению) импульс давления, подаваемый турбокомпрессором или нагнетателем в цилиндры, составляет примерно от 0,4 до 0,55 бар (или почти столько же атмосфер). При нормальном атмосферном давлении в 1 атмосфер Вы можете видеть, что двигатель таким образом получает дополнительно приблизительно на 50 процентов больше воздуха. Таким образом, можно было бы ожидать получить 50-процентное увеличение мощности двигателя, не правда ли? Но подаваемый под давлением воздух, к сожалению, не настолько эффективен, хотя, впрочем, получить 30-процентный прирост мощности – это нормально для современных автомобилей. Давайте теперь перейдём к главному вопросу: чем отличается турбонаддув от турбокомпрессора?

Ключевое различие между турбокомпрессором и турбонагнетателем заключается в системе питания каждого из них. Согласитесь, ведь что-то должно сжимать и затем поставлять сжатый воздух в двигатель, для чего требуется дополнительная энергия! В обоих случаях питанием служит крутящееся движение с вентилятором, который и нагнетает воздух в двигатель. В случае с турбокомпрессором кручение передаётся через ременной привод, который подключается непосредственно к двигателю. Он получает вращение также как, к примеру, генератор. Турбонаддув, с другой стороны, получает питание от потока выхлопных газов: выхлопы проходят через турбину, вращая её, оказывая давление на лопасти, а турбина, в свою очередь, вращает компрессор. Вот чем отличается турбокомпрессор от турбонагнетателя!

Есть свои недостатки, преимущества и компромиссы в обеих системах. В теории турбонаддув является более эффективным, так как он приводится в движение с помощью “впустую” расходующейся энергии потока выхлопных газов в качестве своего источника питания. С другой стороны, турбонагнетатель вызывает некоторое количество обратного давления в выхлопной системе и стремится обеспечить гораздо меньший импульс, пока двигатель работает на низких оборотах. С третьей стороны, турбонагнетатели значительно проще в установке, но, как правило, автомобили с турбонагнетателями стоят дороже.

Назначение автомобильного турбокомпрессора

Принцип работы турбокомпрессора

Сейчас ответом данной неприятности есть применение турбокомпрессора, он же турбонаддув, турбонагнетатель. Сущность работы данного устройства – обеспечение повышенного давления воздуха, подаваемого в цилиндры силовой установки. Благодаря применению турбокомпрессора конструкторам удалось повысить выходную мощность без необходимости в конструктивном трансформации двигателя, повышении оборотов камер и объёма сгорания коленчатого вала.

Наряду с этим

потребление горючего у турбированного мотора будет ниже за счет более полного его сгорания в цилиндрах.

Турбокомпрессор сейчас устанавливается и на бензиновые, и на дизельные моторы. Но наряду с этим установка нагнетателя более действенна на дизельных установках. Связано это с изюминками работы для того чтобы мотора – у дизеля степень сжатия в цилиндрах практически в два раза больше, чем у бензиновых, а скорость вращения коленчатого вала – меньше.

Конструкция турбокомпрессора

Принцип работы совокупности турбонаддува

Турбонаддув включает в собственную конструкцию воздухозаборник с воздушным фильтром, дроссельную заслонку, турбокомпрессор, интеркулер (охладитель наддувочного воздуха), элементы управления и впускной коллектор. Все эти

элементы связаны между собой напорными шлангами и патрубками.

Главным элементом всей данной совокупности есть турбокомпрессор, потому, что он снабжает нагнетание воздуха под давлением в совокупность. Состоит он из двух колес, посаженных на один ротор. Корпус компрессора складывается из двух камер, в каждую из которых помещено собственный колесо.

Автомобильный турбокомпрессор в разрезе

Первое колесо компрессора – турбинное. Оно принимает на себя энергию отработавших газов и через ротор перелает его на второе колесо. Другими словами, турбинное колесо есть ведущим.

Потому, что оно трудится с разогретыми газами, то изготавливается это колесо, и кроме этого его камера из жаропрочных материалов.

Второе колесо – компрессорное. Оно приобретает вращение от ведущего колеса и есть ведомым. Данное колесо засасывает через воздухозаборник воздушное пространство, сжимает его, повышая давление, и перепускает его дальше.

Свободное вращение ротора обеспечивается наличием подшипников скольжения. Эти подшипники – плавающие, другими словами между ними, корпусом и ротором обеспечивается зазор. Смазка этих подшипников производится от совокупности смазки мотора.

Дабы масло не вытекало наружу, и не попадало в атмосферу либо обработанные газы, в конструкции употребляются уплотнительные кольца.

1 – крыльчатка турбины; 2 – крыльчатка компрессора; 3 – вал; 4 – подшипниковый узел; 5 – штуцер подачи масла; 6 –регулятор. давления наддува.

В большинстве турбонаддувов употребляется воздушная совокупность охлаждения, но на некоторых бензиновых двигателях видится и жидкостная совокупность охлаждения компрессора, входящая с состав совокупности охлаждения двигателя.

Интеркулер включен в совокупность турбонаддува для обеспечения охлаждения сжатого воздуха. На протяжении работы турбокомпрессора воздушное пространство разогревается, что ведет к понижению его плотности. При охлаждении плотность опять возрастает и увеличивается давление. Интеркулер представляет собой

простой радиатор.

Он может охлаждать воздушное пространство как при помощи

воздушного, так и жидкостного охлаждения. По окончании интеркулера воздушное пространство подается во впускной коллектор, а после этого уже – в цилиндры.

В турбонаддув входят элементы управления, каковые снабжают верное функционирование. Главным элементом управления есть регулятор давления. Этот регулятор представляет собой перепускной клапан. Данный клапан регулирует количество подаваемых отработанных газов на турбинное колесо.

Этот клапан трудится на базе показаний датчика давления наддува, входящий в совокупность управления двигателем. Данный клапан снабжает подачу лишь нужного количества отработанных газов, остальные пуская в обход турбокомпрессора.

Кроме этого в совокупность управления турбонаддува смогут входить еще один клапан– предохранительный, что устанавливается за компрессором. Он снабжает защиту от вероятных скачков давления в совокупности при резком закрытии дросселя. Данный клапан может или стравливать избыток давления, или перегонять лишний воздушное пространство на вход в турбокомпрессор.

Выбор турбины

От правильности выбора турбины будет зависеть то, насколько увеличится мощность двигателя и потенциально уменьшится расход топлива. Разумеется, если в штатную комплектацию вашего автомобиля входит турбина, ее можно заменить аналогичным агрегатом. Искать его можно по VIN-коду, коду самого агрегата или же параметрам автомобиля. Но как быть, если транспортное средство изначально не предусматривало наличие турбины? Давайте разберемся с тем, на что стоит обращать внимание при выборе агрегата:

- Размер и объем. Для двигателей объемом 2 и более литра подойдут большие турбины. Для всех остальных – малые шарикоподшипниковые турбокомпрессоры. Если объем двигателя превышает 3 литра, стоит устанавливать пару турбин;

- Давление. Здесь все просто: давление в коллекторе не должно превысить давление наддува в 2,5 раза и больше;

- Клапаны. В большинстве турбин установлены внутренние клапаны – этого вполне достаточно;

- Жаропрочность. Она различна для турбин к дизельному или бензиновому мотору. Этот момент достаточно уточнить у продавца.

Заметьте, что если в ваших планах установка максимально эффективной турбине конкретно для вашего двигателя, то обязательными являются расчеты и сопоставление нескольких параметров турбины. Среди них: коэффициент полезного действия колеса компрессора, расход воздуха, расход воздуха, степень сжатия, отношение A/R (площадей сечения к радиусу), относительная плотность (важна для подбора интеркулера). А вот если вы рассчитываете просто на повышение эффективности работы двигателя, то можно заранее изучить параметры турбин, а затем обратиться за помощью к продавцу.

Неисправности и их диагностика

При собственной достаточно несложной конструкции, у турбонаддува может появиться много неисправностей. Главными из них являются:

- Утечка масла через попадание и уплотнительные кольца его в атмосферу, подаваемый в цилиндры;

- Утечка воздуха в местах соединения патрубков;

- Замусоривание канала отвода масла из компрессора;

- Замусоривание подающего масляного канала;

- Неисправности совокупности управления;

- Трещины и деформация корпуса компрессора;

- Замусоривание воздушного фильтра;

О многих появившихся проблемах с работой турбонаддува смогут просигнализировать выхлопные газы. светло синий дым из трубы будет говорить о попадании масла в атмосферу, тёмный – на утечку воздуха, а белый – на замусоривание отводного масляного канала.

Кроме этого о неисправностях с турбонаддувом может поведать турбонаддув и сам двигатель. Утрата динами разгона будет говорить о проблемах с управлением турбиной, свист при работе мотора будет сигнализировать об утечке воздуха между двигателем и компрессором, а деформация корпуса будет сопровождаться скрежетом.

Не обращая внимания на неисправности и свои недостатки все больше машин оснащаются турбокомпрессорами, потому, что данное устройство – вправду нужное.

Виды турбин: втулочные и шарикоподшипниковые турбины

Турбины втулочного типа были сильно распространены достаточно долгое время. Они имели ряд конструктивных недостатков, которые не позволяли в полной мере наслаждаться преимуществами турбомотора. Появление более эффективных шарикоподшипниковых турбин нового поколения постепенно вытесняет втулочные решения. Для примера можно упомянуть шарикоподшипниковые турбины Garrett, которые являются венцом инженерной мысли и используются на многих гоночных двигателях.

На сегодняшний день шарикоподшипниковые турбины являются оптимальным решением, так как требуют значительно меньшего количества масла сравнительно с втулочными аналогами. Учтите, что установка масляного рестриктора на входе в турбокомпрессор является очень желательной, особенно если давление масла в системе находится на отметке выше 4 атм. Осуществлять слив масла необходимо путем специального подвода в поддон, причем с учетом того, что слив должен быть выше уровня масла.

Всегда помните, что слив масла из турбины происходит самостоятельно и под действием силы гравитации. Знание этого диктует необходимость ориентирования центрального картриджа турбины так, чтобы слив масла был направлен вниз.

Тот показатель, который определяет реакцию турбины на нажатие педали газа, демонстрирует сильную зависимость от самой конструкции центрального картриджа турбины. Шарикоподшипниковые решения от Garrett способны на 15% быстрее выйти на наддув сравнительно с втулочными аналогами. Шарикоподшипниковые турбины снижают эффект турбо-ямы и делают использование турбомотора максимально похожим на езду с таким атмосферным двигателем, который имеет большой рабочий объем.

Шарикоподшипниковые турбины имеют еще один положительный момент. Такие турбины требуют заметно меньшего потока масла, которое проходит через картридж и осуществляет смазку подшипников. Решение ощутимо снижает вероятность возникновения утечки масла через сальники. Шарикоподшипниковые турбины не являются излишне требовательными к качеству масла, а также менее подвержены закоксовке после плановой или внезапной остановки двигателя.