Период задержки воспламенения

За этот период в камеру сгорания поступает незначительная часть впрыскиваемого за цикл топлива. На индикаторной диаграмме в течение этого периода не наблюдается заметных изменений в протекании линии сжатия: давление в цилиндре продолжает увеличиваться так, как будто топливо не поступает в него. При увеличении Qi в камере сгорания к моменту воспламенения накапливается много топлива. Это повышает жесткость работы дизеля. Продолжительность периода задержки воспламенения зависит от следующих основных факторов: качества топлива, угла опережения впрыска топлива, давления и температуры сжатого воздуха в момент начала впрыска топлива, давления начала впрыска, нагрузки на дизель и частоты вращения коленчатого вала.

Рассмотрим влияние каждого фактора на величину Qi.

Химический состав дизельного топлива сильно влияет на продолжительность Qi. Лучшими дизельными топливами являются топлива парафинового ряда, обладающие более высоким цетановым числом и обеспечивающие наименьшую продолжительность Qi и мягкую работу дизеля.

Для каждой конструкции дизеля принят свой угол опережения впрыска топлива фвп. Оптимальное его значение зависит от нагрузки, теплового режима, частоты вращения коленчатого вала, давления и температуры воздуха. При увеличении фвп топливо, впрыскиваемое в камеру сгорания, попадает в холодную среду с низким давлением, т. е. меньшей объемной концентрацией кислорода. Воспламенение топлива вследствие этого задерживается. В цилиндре накапливается топливо, которое сгорает до прихода поршня в в.м.т. Это вызывает повышение жесткости работы дизеля и давления Pz. При малой величине фвп топливо сгорает не полностью, ббльшая его часть сгорает в процессе расширения (в третьей фазе), увеличивается теплоотдача в стенки цилиндров, мощность дизеля снижается.

Увеличение давления и температуры сжатого воздуха в момент начала впрыска способствуют более раннему самовоспламенению топлива, сокращению периода задержки воспламенения, более мягкой работе двигателя.

Увеличение давления начала впрыска приводит к дополнительному запаздыванию начала впрыска, сокращается продолжительность впрыска. При уменьшении давления начала впрыска ухудшается качество распыливания топлива и смесеобразования, что приводит к ухудшению рабочего процесса.

Увеличение нагрузки сопровождается большей подачей топлива за цикл, улучшаются условия подготовки рабочей смеси к сгоранию. Следовательно, продолжительность Qi с увеличением нагрузки сокращается.

Частота вращения коленчатого вала n влияет следующим образом на величину Qi. При изменении n изменяются фвп, давление и продолжительность впрыска топлива, качество его распыливания. Давление и температура воздуха в камере сжатия к моменту начала впрыска также изменяются. На быстроходных дизелях, предназначенных для работы с часто меняющимися скоростными режимами, устанавливают устройства, обеспечивающие автоматическое изменение величины фвп при изменении n.

Из сказанного видно, что момент начала впрыска и период задержки воспламенения оказывают большое влияние на процесс сгорания, на мощность и экономичность дизелей. Поэтому при их эксплуатации эти показатели надо поддерживать в заданных пределах.

Средняя скорость нарастания давления на участке 2…3 определяет жесткость работы дизеля. Ее считают нежесткой, если средняя скорость нарастания давления дельта_Р/дельта_ф не превышает 0,5 МПа на 1° угла поворота коленчатого вала.

Чем больше поступает топлива в цилиндр в течение периода Qi задержки воспламенения, тем жестче работа двигателя и тем большей величины достигает максимальное давление сгорания Рz.

Характер поступления топлива определяется профилем кулачка, диаметром и величиной хода плунжера топливного насоса, конструкцией дизеля и качеством топлива. Так, например, применение бензина вместо дизельного топлива вызывает появление ударных волн и вибрацию давления в цилиндре дизеля.

Что такое степень сжатия

Движение поршня происходит в результате давления газов, которые образуются при сгорании топливно-воздушной смеси. Перед воспламенением смесь сжимается поршнем в цилиндре. Оставшийся объем в цилиндре после полного сжатия топлива (объем над поршнем в ВМТ) называется камерой сгорания.

Степень сжатия – это отношение объема камеры сгорания к полному объему цилиндра. Она рассчитывается по формуле: ξ = (Vр + Vс) : Vс, где Vр – это рабочий объем, Vс – объем камеры сгорания.

Степень сжатия

Например, полный объем цилиндра равен 500 кубических сантиметров, а объем камеры сгорания 50 кубических сантиметров. Сжатие в 10 раз. Значит, степень сжатия будет равна 10:1.

Степень сжатия является соотношением и относительной величиной.

Определение детонационной стойкости бензина

Детонационная стойкость бензина выражается в его октановом числе.

Октановое число бензина указывает на то, что данный вид топлива обладает такой же детонационной стойкостью, что и эталонная сравнительная смесь углеводородов — изооктана и нормального гептана. Так как изооктан имеет октановое число 100, а нормальный гептан — октановое число 0, то октановое число 80 означает, что детонационная стойкость бензина равна детонационной стойкости смеси из 80% (объемных частей) изооктана и 20% (объемных частей) нормального гептана. Детонационная стойкость растет с увеличением октанового числа.

Определение октанового числа выполняется на соответствующем испытательном стенде с использованием эталонного двигателя для оценки детонационной стойкости различных видов топлива. Эталонным в данном случае считается одноцилиндровый четырехтактный бензоиновый двигатель с термосифонной системой жидкостного охлаждения, в которой отсутствует помпа, а охлаждающая жидкость испаряется, и пар низкого давления конденсируется в радиаторе, а затем в виде конденсата возвращается в рубашку охлаждения. Степень сжатия двигателя во время испытаний может изменяться в границах между 4 и 18.

Существует два стандартизированных метода испытаний: исследовательский метод и моторный метод. Соответственно, результатами являются исследовательское октановое число бензина (ROZ) и моторное октановое число бензина (MOZ). Различия основных параметров обоих методов указаны в таблице.

Таблица. Различия параметров исследовательского и моторного методов

В моторном методе смесь воздуха и бензина нагревается позади карбюратора, а в исследовательском методе — воздух нагревается перед карбюратором.

Эталонный двигатель запускается и соединяется с большим электрическим генератором, в котором крутящий момент от эталонного двигателя возбуждает электрический ток, создающий тормозной момент. Измерение октанового числа всегда проводится в режиме сильной детонации при сгорании рабочей смеси. При этом коэффициент избытка воздуха регулируется так, чтобы получить детонацию максимальной интенсивности. Индуктивный датчик и электронный усилитель сигналов замеряют уровень детонации и выводят показания на дисплей специального прибора — детонометра. Компрессия двигателя настраивается таким образом, чтобы показания детонометра исследуемого бензина находились в середине шкалы прибора. Затем в систему питания вводятся две сравнительные смеси, чьи октановые числа различаются лишь на две единицы. Одна сравнительная смесь должна вызывать более сильную, а вторая более слабую детонацию, чем бензин. Посредством линейной интерполяции определяется и округляется до десятых долей октановое число бензина.

Один и тот же бензин, испытанный по моторному методу, имеет меньшее октановое число, чем выявленное по исследовательскому методу. Октановое число, определяемое по моторному методу, в современном бензине меньше примерно на 10 единиц, чем октановое число, определяемое по исследовательскому методу. Данная разница обусловлена тем, что соотношение олефинов и ароматических углеводородов в двух методах испытаний отличаются. На сегодняшний день исследовательское октановое число в бензине равно приблизительно 92, а в бензине высшего качества — 95 единиц. Октановое число, определяемое по исследовательскому методу, указывает на то, как ведет себя топливо при ускорении (детонация при разгоне).

Октановое число, определяемое по моторному методу, наоборот, указывает на поведение при большой нагрузке (детонация при высокой частоте вращения коленчатого вала).

Наряду с исследовательским и моторым октановыми числами существует также октановое число, определяемое по дорожному методу (SOZ). Оно определяется методом дорожных испытания транспортного средства согласно «модифицированному дорожному методу». В прогретый двигатель подаются различные сравнительные смеси из изооктана и нормального гептана. Автомобиль сначала ускоряется до максимальной скорости на прямой передаче, позволяющей плавное движение без рывков. Угол опережения зажигания регулируется до тех пор, пока не исчезнет детонация. В результате данные испытаний образуют базовую кривую, отображенную на рисунке.

Затем по тому же методу определяется установка зажигания, при которой начинается детонация, для исследуемого бензина. По базовой кривой определяется октановое число бензина по дорожному методу. Эта величина в различных двигателях будет иметь различные значения для одного и того же бензина.

Объем — камера — сгорание

Объем камеры сгорания и трубопроводов, соединяющих ее с турбиной, невелик по сравнению с расходом воздуха. Поэтому влияние объема газа перед турбиной на процесс регулирования сказывается слабо. Регулирование работает вполне устойчиво, без пульсаций, как во время синхронизации, так и при нормальной эксплуатации. При полном сбросе нагрузки перерегулирование получается очень незначительным.

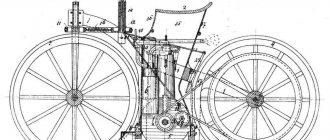

| Схема одноцилиндрового дизельного двигателя. |

Объем камеры сгорания и рабочий объем в сумме составляют полный объем цилиндра. Степень сжатия показывает, во сколько раз полный объем цилиндра больше камеры сгорания.

Объем камеры сгорания при этом предполагают заполненным остаточными газами. Числовые значения величин, входящих в уравнение (21.9), за исключением R0, зависят от условий работы двигателя и оказывают существенное влияние на величину весового заряда.

Сумма объема камеры сгорания и рабочего объема цилиндра называется полным объемом цилиндра.

В объеме камеры сгорания ( объемное смесеобразование), когда топливо впрыскивается непосредственно в движущуюся воздушную среду, причем: не предполагается его попадание на поверхности, ограничивающие камеру сгоранпя. В этом случае то плпво может воспламеняться в нескольких зонах, где температуры наиболее высокие, а состав смеси находится в концентрационных пределах, при которых возможно воспламенение топлива.

Для изменения объема камеры сгорания, в случае работы на различных сортах топлива, в верхней части цилиндровой головки двигателя установлен специальный небольшой поршень.

| Допускаемые нагрузки на дюбели, вбитые в стены. |

При увеличении расстояния объем камеры сгорания возрастает, давление газов снижается и заглубление дюбеля уменьшается.

| Схема цилиндра двигателя фирмы Форд с послойной подачей топлива. |

Отношение поверхности и объема камеры сгорания может быть понижено путем увеличения рабочего объема цилиндра, путем увеличения отношения длины хода поршня к диаметру цилиндра, путем снижения степени сжатия и путем изменения формы камеры сгорания.

Эти тепловые напряжения объема камер сгорания были установлены для определенных агрегатов ( паровых котлов), оборудуемых горелками, мало различающимися по факелу, который они создавали.

Отношение поверхности к объему камеры сгорания имеет большое значение. Если несгоревший заряд сжат в малом пространстве, то стенки камеры достаточно охлаждают газ и действуют на течение химических реакций. Большая поверхность повышает вероятность обрыва цепей, не столько за счет диффузии ( так как давление слишком велико), сколько вследствие, переноса активных частиц движущимся газом, что вызывает увеличение задержки воспламенения.

| Ход поршня и объемы цилиндров. |

Рабочий объем цилиндра и объем камеры сгорания, вместе взятые, составляют полный объем цилиндра. В многоцилиндровых двигателях сумма рабочих объемов всех цилиндров выражается в литрах и называется литражом двигателя. При малых объемах — до одного литра — он выражается в кубических сантиметрах.

Объем двигателя

Прежде чем говорить о компрессии и степени сжатия, разберемся с понятием объема. У цилиндра существует 3 вида объемов:

В полный объем входит рабочий объем и объем камеры сгорания. Каждый мотор имеет определенное количество цилиндров. Чтобы узнать общий объем двигателя, нужно сложить параметры каждого цилиндра.

Объемы цилиндра двигателя

Для расчета рабочего объема одного цилиндра, нужно умножить площадь сечения цилиндра на длину рабочего хода поршня. Длина хода поршня определятся расстоянием от нижней мертвой точки (НМТ) до верхней мертвой точки (ВМТ), т.е. от максимально нижнего до максимально верхнего положения поршня.

По формуле это выглядит так: Vраб. = πr 2 h, где π = 3,14, r – радиус, h – длина рабочего хода поршня.

Например, если объем одного цилиндра составил 499 кубических сантиметров, а цилиндров четыре, то нужно умножить 499 на 4 и получим 1996 кубических сантиметров. Далее, округляем до 2000 и делим на 1000, чтобы получить значение в литрах. Таким образом, рабочий объем двигателя составит 2 литра.

Объем двигателя – это параметр ДВС, который определяет его мощность.

В большинстве стран стоимость автомобильного налога зависит от рабочего объема двигателя. Чем он больше, тем дороже обходится налог. Например, объем мотора японского автомобиля “Kei Car” всего 0,66 кубических сантиметров. Владельцы этих машин вообще не платят дорожный налог.

Рабочий объем любого двигателя измеряется в кубических сантиметрах или литрах. Исходя из объема, автомобили делятся на категории:

- микролитражные (не больше 1,1 литра);

- малолитражные (от 1,2 до 1,7 литра);

- среднелитражные (от 1,8 до 3,5 литра);

- крупнолитражные (от 3,6 и больше).

Чем больше объем, тем больше топливно-воздушной смеси помещается в каждой камере сгорания. Этот показатель напрямую влияет на расход топлива, но вместе с тем увеличивается мощность автомобиля.

Требования к камере сгорания ГТД

Камера сгорания — один из самых сложных элементов конструкции двигателя. В настоящее время она должна удовлетворять следующим десяти требованиям:

Высокое значение коэффициента полноты сгорания η, равного отношению энергии, выделяющейся при сжигании 1 кг топлива к теплотворной способности топлива. Типичные значения η — 0,98..0,99. Малые потери полного давления δ=p1∗−p2∗p1∗⋅100%{\displaystyle \delta ={\frac {p_{1}^{*}-p_{2}^{*}}{p_{1}^{*}}}\cdot 100\%}, так как это ведет к уменьшению тяги. Типичные значения δ: 3% (противоточные камеры), 6 % (прямоточные), 8 % (двухконтурные двигатели). Малые габариты камеры для облегчения веса

При этом длина камеры обычно в 2—3 раза больше высоты. Обеспечение широкого диапазона изменения параметров (расхода воздуха, топлива) — обеспечение возможности работать на разных режимах: 2≤α=GairLGfuel≤50{\displaystyle 2\leq \alpha ={\frac {G_{air}}{L_{0}G_{fuel}}}\leq 50}, где L — стехиометрический коэффициент (количество воздуха, необходимого для сжигания 1 кг топлива, принимается ≈0,1488). Обеспечение заданной эпюры распределения температуры в выходном сечении камеры при минимальной неравномерности этой температуры в окружном направлении (при большой степени неравномерности может сгореть сопловой аппарат). Надёжный запуск камеры при температурах до −60 °С, в том числе полётный запуск на высоте 7 км. Малая дымность отработанных газов (для визуальной незаметности). Концентрация токсических веществ в выхлопных газах на срезе сопла не должна превышать нормы ИКАО — более важное требование. Наиболее существенные концентрации у веществ CO, CnHm, NOx. Отсутствие вибрационного горения (автоколебаний). Определённый срок службы (минимально 4000 часов до ремонта, 20 000 часов всего — это порядка 2 лет).

Камера сгорания непрерывного действия

Камера сгорания непрерывного действия относятся к числу важнейших узлов авиационных и космических двигательных установок, специальных и транспортных газотурбинных установок, которые находят широкое применение в энергетике, химической промышленности, на ж.-д. транспорте, морских и речных судах.

Камера сгорания непрерывного действия 1 — Задний корпус компрессора 2 — Форсунка 3 — Кожух камеры 4 — Силовая труба 5 — Жаровая труба 6 — Газосборник 7 — Коллектор 8 — Сопловой аппарат I ступени турбины

Принцип работы

Камера сгорания является узлом газотурбинного двигателя (ГТД), в котором происходит приготовление и сжигание топливовоздушной смеси. Для приготовления топливовоздушной смеси в камеру сгорания подводится через форсунки топливо и поступает воздух из компрессора. В процессе запуска двигателя поджог топливовоздушной смеси производится электрической искрой (или пусковым устройством), а при дальнейшей работе процесс горения поддерживается непрерывно вследствие контакта образующейся топливовоздушной смеси с раскаленными продуктами сгорания. Образовавшийся в камере сгорания газ направляется в турбину компрессора.

Устойчивость и совершенство процессов в камере сгорания в значительной степени обеспечивают надежную и экономичную работу газотурбинного двигателя.

Требования, предъявляемые к камере сгорания непрерывного действия

- Устойчивость процесса горения при всех возможных режимах и полетных условиях. Необходимо, чтобы сгорание топлива было непрерывным и не было срыва пламени или пульсационного горения, что может вызвать самовыключение двигателя. В процессе изменения режима работы двигателя и полетных условий изменяется соотношение топлива и воздуха, поступающих в камеру сгорания, т.е. изменяется качество смеси.

- Обеспечение равномерного поля температуры газов перед турбиной. Обычно камеры сгорания имеют несколько форсунок для подвода топлива, поэтому имеется тенденция к получению зон различной температуры на выходе газов из камеры сгорания. Значительная неравномерность поля температур газов может приводить к разрушению турбинных лопаток.

- Минимальная длина факела пламени, т.е. процесс сгорания, должен заканчиваться в пределах камеры сгорания. В противном случае пламя доходит до лопаток соплового аппарата, что может привести к их прогару.

- Надежность в эксплуатации, большой срок службы, удобство контроля и технического обслуживания. Обеспечение длительной и надежной работы камеры сгорания достигается как рядом конструктивных мероприятий, так и строгим соблюдением правил летной и технической эксплуатации. Для максимального выполнения перечисленных требований каждому типу двигателя подбирается соответствующий тип камеры сгорания.

Устройство и типы камер сгорания

Геометрические размеры камер двигателей устанавливаются из условия обеспечения заданной тяги при возможно больших значениях удельной тяги, т.е. при возможно большем использовании энергии, содержащейся в топливе.

Объём камеры определяется по времени пребывания в камере топлива и газообразных продуктов – τпр.

. оно должно быть достаточным для полного завершения процесса в камере сгорания.

Объём камеры сгорания определяется по формуле

где — весовой секундный расход газа;

R – газовая постоянная продуктов сгорания;

То и Ро температура и давление газов в камере.

Другим параметром, использующимся для определения объёма, является приведённая длина – Lпр.

— , где

Fкр

– площадь критического сечения сопла.

Для окончательного определения размеров камеры необходимо кроме Vk

знать диаметр камеры

do

или безразмерную площадь

fk

=

Fo/Fкр

. Обычно принимают

fk

≥ 3. Ориентировочно диаметр камеры для азотно-кислотных двигателей определяется по зависимости

do = (2,5…3)dкр

, а для спиртово-кислородных

do = (2,5…2,5)dкр

.

Форма камеры сгорания может быть шарообразная (грушевидная, например, на двигателе «Фау-2»), цилиндрическая (на двигателях современных ракет-носителей) и коническая (практически не применяется).

Достоинства шарообразной камеры сгорания в том, что

1. при заданном объёме поверхность у неё наименьшая, что уменьшает вес камеры сгорания и облегчает охлаждение;

2. эти камеры сгорания более прочные по сравнению с цилиндрическими камерами.

Недостатки шарообразной камеры сгорания в том, что

1. она сложна в изготовлении;

2. имеет малую площадь для размещения форсунок и поэтому форсунки размещают в форкамерах, что усложняет технологию изготовления камеры сгорания.

Цилиндрические камеры сгорания удобны и просты в изготовлении. В них легко осуществляется процесс смесеобразования. Недостатки камеры сгорания в том, что прочностные свойства ниже, чем у шарообразной камеры и больше поверхность для охлаждения.

Коническая камеры сгорания представляет собой входную часть сопла и поэтому проста в изготовлении. Основным недостатком камеры является низкая удельная тяга, так как вследствие разгона продуктов сгорания по длине камеры и падения давления незавершается процесс горения.

Подготовка горючего и окислителя к сгоранию осуществляется в процессе смесеобразования: компоненты топлива распыляются

,

перемешиваются и частично испаряются

.

Для лучшего смесеобразования необходимо обеспечить:

1. тонкость распыла компонентов и хорошее их перемешивание (характеризуется диаметром капелек – 25…250 мк);

2. однородность концентрации топлива по поперечному сечению камеры (уменьшаются потери из-за физической неполноты сгорания);

3. равномерные скорости движения по поперечному сечению камеры сгорания, т.к. при больших скоростях горение неполное, а при малых скоростях не полностью используется объём камеры.

Выполнить эти условия можно подбором соответствующе головки камеры, типом форсунок и расположением их на головке.

В ЖРД применяются головки плоские, сферические с предкамерами и шатровые.

Плоские головки (рис. 10)применяют для цилиндрических или конических камер сгорания. Они имеют простую конструкцию и в сочетании с цилиндрическими камерами обеспечивают однородность поля скоростей и концентрации топлива по поперечному сечению. Их недостаток – малая прочность и жесткость. На плоских головках форсунки размещают 3 способами: шахматное расположение; концентричное и сотовое. Сотовое расположение обеспечивает лучший процесс смесеобразования, так как на одну форсунку горючего приходится 6 форсунок окислителя. Возможно сочетание концентричного расположения форсунок с шахматным и сотовым.

Сферические головки с предкамерами применяются для грушевидных или сферических камер сгорания («Фау-2», 8К52), т.е. для двигателей больших тяг. Форсунки у них находятся в предкамерах: в центре ставится форсунка «О» с большим числом отверстий, расположенных под различными углами к оси предкамеры, а форсунки «Г» размещаются на боковой поверхности предкамеры.

Шатровые головки сложны в изготовлении, и в них трудно организовать хорошее смесеобразование.

От типа форсунок и их конструкции зависит качество распыла. По принципу действия форсунки разделяются на две группы:

1. струйные форсунки (разновидность — щелевые);

2. центробежные форсунки — тангенциальные и шнековые (с завихрителями).

Форсунки могут быть однокомпонентными и двухкомпонентными.

Струйные форсунки рис.11 наиболее просты в изготовлении. Основные недостатки струйных форсунок в грубом распыле топлива, малом угле конуса распыла (≈10…15о) и большой дальнобойности струи, увеличивающей зону распыла и удлиняющей камеру сгорания.

В центробежных форсунках создаётся искусственная закрутка компонента. В тангенциальной форсунке жидкость поступает через отверстие, ось которого перпендикулярна к оси форсунки, но не пересекается с ней. Центральная часть такой форсунки не заполнена жидкостью – в ней находится газовый вихрь, а жидкость расположена по переферии.

В шнековой форсунке закрутка осуществляется шнеком, имеющим на своей поверхности винтовые каналы.

Центробежные форсунки обеспечивают большой угол распыла (≈70…120о) при небольшой длине факела распыла.

Двухкомпонентные форсунки позволяют улучшить смесеобразование, так как обеспечивают смешение компонентов в жидкой фазе, но они сложны в производстве, и применяются в том случае, когда недостаточно места для размещения.

5. Геометрические размеры и форма сопла.

Продукты сгорания, образовавшиеся в камере двигателя, поступают в сопло, где происходит превращение тепловой энергии в кинетическую энергию движения газов.

Состояние продуктов сгорания, как и всякого газа, характеризуется вполне определёнными физическими величинами (параметрами), главные из которых:

абсолютное давление Р

, абсолютная температура

Т

, плотность

ρ

(удельный вес

γ

или удельный объём

υ

), газовая постоянная

R

и скорость истечения

W

.

Для идеальных газов или их смесей установлена связь между основными параметрами в виде уравнения состояния: (1)

Процесс в камере двигателя происходит без подвода тепла к газу и отвода его от газа. Такой процесс называется адиабатическим.

Для адиабатического процесса между параметрами существует связь, выражающаяся зависимостями:

, . (2)

Газ из камеры поступает в сопло. Из уравнения энергии установлено, что зависимость между скоростью газа и сечением канала выражается уравнением , (3)

где М=W/a

(

a

– скорость звука).

Свойства газового потока зависят от скорости звука. При адиабатическом процессе скорость звука определяется по формуле . Сечение, где скорость газа равна скорости звука, называют критическим

и все параметры потока называют также

критическими

. Равенство двух скоростей можно получить только при определённом соотношении давления в камере и на срезе сопла: . Это соотношение является исходным параметром при проектировании сопла и связано с соотношением Sa/Sкр, которое называют

уширением сопла

.

Сверхзвуковые скорости продуктов сгорания можно получить при помощи сопла Лаваля (сверхзвуковое сопло), представляющего собой канал, сечение которого сначала уменьшается, а затем увеличивается (см. формулу сопла – уравнение (3))

Как следует из формул (1,2,3)параметры газового потока по длине сопла изменяются следующим образом рис.14.

Размеры и форма сопла выбираются так, чтобы сопло не давало больших потерь энергии. Поверхность его должна быть наименьшей, так как с увеличением поверхности возрастают вес сопла и количество тепла, отдаваемого в охлаждающую жидкость. Избежать потерь энергии при движении газа по соплу невозможно, но снизить их можно.

Одна из потерь – потери на трение. Они зависят от формы входной части сопла. Для уменьшения этих потерь вход в сопло делают плавным, а в критическом сечении сопло округляют (радиус округления обычно принимается r = dкр

).

В выходной части сопла потери энергии возможны из-за отрыва потока от стенки и за счёт трения газа о поверхность. При Fa=const и Fкр=const уменьшить поверхность сопла можно уменьшая его длину или увеличивая угол раствора выходного конуса. Однако увеличение угла раствора выходного конуса возможно до некоторого критического значения, при котором может произойти отрыв потока, Существует оптимальное значение угла раствора — 2α ≈ 20о…30о

.

Кроме перечисленных потерь в конических соплах есть потери на рассеивание скорости: скорость газа на выходе из сопла направлена под углом к оси и поэтому в создании тяги участвует лишь осевая составляющая скорости. Чем больше угол раствора сопла, тем больше потери на рассеивание, а уменьшение угла удлиняет сопло, т.е. увеличивает потери на трение. Уменьшают потери на рассеивание профилированием сопла, которое может быть газодинамическим (идеальное) и оптимальное. При газодинамическом профилировании форма выходной части подбирается так, чтобы газы истекали пучком параллельным оси сопла. Достигается это плавным уменьшением угла раствора сопла по длине так, чтобы на входе он был равен нулю или очень мал. Длина идеально спрофилированного сопла по сравнению с коническим соплом увеличивается в 1,5 раза, однако удельная тяга возрастает на 4,5%.

На практике нашли применение оптимальные сопла, обеспечивающие наибольшую тягу двигателя при определённых условиях — длине, массе, Fa/Fкр. При этом выходная часть сопла выполняется с углами раствора 2α1

и

2α2

, а линия перехода между ними строится по параболе см. рис. 15.

Так как температура в газовом потоке очень высока, то огромные тепловые потоки передаются от газа к стенкам камеры и сопла. Для защиты стенок применяют наружное, внутреннее и смешанное

охлаждения.

При наружном

охлаждении (рис. 16) охлаждающая жидкость поступает в коллектор, а из него в

зарубашечное

пространство. В качестве охлаждающей жидкости выбирается компонент, способный поглотить большее количество тепла, т.е. имеющий большую теплоёмкость и высокую температуру кипения.

При внутреннем

охлаждении создаётся пристеночный слой с более низкой температурой, снижающий тепловые потоки к стенке камеры. Например, горючее можно подать через специальные кольцевые пояса, имеющие струйные или щелевые форсунки. Жидкость под действием газового потока растекается тонким слоем по поверхности и испаряется. в результате возникают два защитных слоя: жидкая и паровая завесы.

Разновидностью внутреннего охлаждения является пористое

охлаждение: через поры жидкость попадает в камеру, создавая паровую завесу.

Недостатком внутреннего охлаждения является снижение удельного импульса двигателя из-за неполного участия горючего в процессе сгорания.

Смешанное

охлаждение – комбинация двух видов охлаждения.

В зависимости от соотношения давления на срезе сопла Ра и давления в окружающей среде Рh сопло может работать на расчётном режиме (Ра = Рh), режиме перерасширения (Ра < Рh) и недорасширения (Ра > Рh) рис. 17.

Так как тяга – это осевая равнодействующая сил внешнего и внутреннего давления, распределённого по внутренней поверхности камеры и внешней поверхности ракеты, то из рисунка 17 видно, что отклонение от расчётного режима приводит к уменьшению тяги и удельного импульса двигателя. В случае недорасширения (рис.17, А) давление в струе сравняется с Рh

только в сечении 1-1 и на участке от среза сопла до 1-1 энергия струи потеряна. Поэтому величина удельного импульса двигателя в этом случае будет ниже, чем на расчётном режиме.

В режиме перерасширения от сечения 2-2 до среза сопла осевая результирующая сила будет направлена против силы тяги.

Таким образом, становится очевидным, что оптимальным режимом работы сопла при неизменном расходе топлива является расчётный режим. На расчётном режиме двигатель будет иметь максимальный удельный импульс.

Недорасширение давления в газовом потоке возникает при подъёме ракеты на высоту. Газ, вытекающий из сопла при избыточном давлении, расширяется в атмосфере и перемешивается с внешней средой. При этом скорость потока при расширении вне сопла практически не увеличивается из-за образования завихрений на границах струи.

При перерасширении (перерасширение может возникнуть, например, при уменьшении расхода топлива в двигателе и соответствующем снижении давления в камере сгорания) за пределами сопла происходит торможение потока и уменьшение скорости до дозвуковой. Переход к дозвуковой скорости сопровождается скачкообразным увеличением давления. По мере роста внешнего давления скачки давления приближаются к срезу сопла и при достаточно большом избыточном давлении в атмосфере (по некоторым данным Рh/ Pa > 2.5…5,5) входят внутрь сопла.

В этом случае нарушается нормальный режим работы сопла, так как образование скачков внутри сопла приводит к отрыву потока от стенок, возникновению мощных завихрений и большим потерям кинетической энергии.

Факторы влияющие на продолжительность первой фазы сгорания

- Воспламеняемость топлива, которая оценивается цетановым числом. Чем выше цетановое число, тем лучше воспламеняемость.

- Давление и температура воздушного заряда в начале впрыска топлива. При увеличении давления и температуры период задержки воспламенения сокращается.

- Тип камеры сгорания, который оказывает влияние на задержку воспламенения, гак как в зависимости от типа камеры по разному будет проходить распространение топлива по объему воздушного заряда и в пристеночной зоне. Кроме того температура стенок камеры сгорания также будет зависеть от ее типа.

- Интенсивность направленного движения заряда в камере. Увеличение интенсивности движения заряда несколько сокращает период задержки воспламенения. На рисунке показаны способы создания вихревого движения заряда в цилиндре при впуске.

- Тип распылителя форсунки. Форсунка закрытого типа сокращает период задержки воспламенения. Разделенные камеры сгорания имеют основную и вспомогательную полости, соединенные горловиной. В настоящее время применяют в основном вихревые камеры сгорания и предкамеры, где ось соединительной горловины направлена по касательной к внутренней поверхности камеры сгорания. Разделенные камеры сгорания обеспечивают более полное сгорание топлива и менее жесткую работу за счет сокращения времени задержки воспламенения.

- Нагрузка. С ростом нагрузки увеличивается давление и температура цикла, что приводит к повышению теплового режима двигателя, а это к свою очередь вызывает сокращение времени задержки воспламенения.

- Частота вращения коленчатого вала. Увеличение частоты вращения коленчатого вала приводит к улучшению распыления, увеличению давления и температуры конца сжатия, что способствует сокращению первой фазы горения, особенно в дизелях с разделенными камерами сгорания. Продолжительность первой фазы горения при этом растет.

Вторая фаза горения (02) — самовоспламенение и быстрое горение начинается с момента воспламенения (см. рис. точка 2) и заканчивается в момент достижения максимального давления в цилиндре (точка 3). В первую очередь сгорают однородные слои смеси топлива и воздуха хорошо перемешанные между собой. При этом пламя распространяется очень быстро, соответственно быстро растет давление, в определенных случаях с образованием ударной волны, распространяющейся со скоростью звука. Но в отличие от карбюраторных двигателей в дизелях эти волны не переходят в детонационные, так как структура смеси по всему объему камеры сгорания неравномерна. Это позволяет получать более высокую степень сжатия.

После того, как сгорит хорошо подготовленная к воспламенению топливовоздушная смесь, горение продолжается в зонах, где структура смеси более неравномерна. Здесь на индикаторной диаграмме наблюдается некоторый спад роста давления.

В течение второй фазы выделяется 30—45 % всей теплоты. Температура рабочего тела возрастает до 1600—1800 К. Максимальное давление может достичь 6—9 МПа, а при наддуве превысить 10 МПа. Продолжительность второй фазы 0,8—1,5 мс, что соответствует 10—20° поворота коленчатого вала.

Виды камер сгорания дизельных двигателей

Абсолютное большинство атмосферных дизельных моторов различаются только конструкцией камеры сгорания. В классических дизелях применена неразделенная камера сгорания – топливо подается в надпоршневое пространство. До последнего времени такой тип камеры сгорания применялся, в основном, на низкооборотных двигателях большого объема для грузовых машин, так как именно эти дизели отличаются высоким уровнем шума и вибрации. Однако в наше время, при появлении топливных насосов высокого давления (ТНВД) с электронным управлением, двухступенчатого впрыска топлива и стабилизации процесса сгорания топливно-воздушной смеси эти проблемы на автомобильных дизелях практически удалось изжить.

Самыми распространенными в легковых автомобилях сегодня стали дизели с раздельной камерой сгорания – вихрекамерные и форкамерные. В них впрыск топлива осуществляется не напрямую в цилиндр, а в соединенную с ним дополнительную камеру в головке блока цилиндров. Вихревая камера соединяется с цилиндром одним каналом с таким расчетом, чтобы при попадании в нее воздух интенсивно закручивался. Это улучшает процесс смесеобразования и самовоспламенения. Топливно-воздушная смесь в этом случае воспламеняется в два этапа – процесс начинается в вихревой камере и переходит в камеру сгорания. Таким образом давление в цилиндре нарастает более плавно, что дает снижение шумности и повышение максимальных оборотов. Вихрекамерные двигатели в настоящее время составляют около 90% силовых агрегатов этого типа на легковых авто и внедорожниках. Более сложными, и от того менее распространенными являются форкамерные дизели. Возгорание топливно-воздушной смеси происходит в специальной вставной форкамере, соединенной с цилиндром несколькими каналами малого сечения. Их форма и диаметр подбираются так, чтобы между цилиндром и форкамерой возникал перепад давления, увеличивающий скорость течения газов. Эта технология позволяет обеспечить большой ресурс, дополнительное снижение уровня шума и токсичности, а также максимально плавную динамику крутящего момента.