Головка блока цилиндров и клапанный механизм (инж.) (разборка, ремонт, замена прокладки ГБЦ)

Разрез головки цилиндров по выпускному клапану: 1 — головка цилиндров; 2 — клапан; 3 — маслоотражательный колпачок; 4 — рычаг клапана: 5 — корпус подшипников распределительного вала; 6 — распределительный вал; 7 — регулировочный болт; 8 — контргайка регулировочного болта; А — зазор между рычагом и кулачком распределительного вала

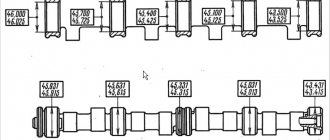

Основные размеры клапанов, направляющих втулок и седел клапанов

Детали клапанного механизма: 1 — клапан; 2 — стопорное кольцо; 3 — направляющая втулка; 4 — маслоотражательный колпачок; 5 — опорная шайба наружной пружины; 6 — стопорная шайба внутренней пружины; 7 — внутренняя пружина; 8 — наружная пружина; 9 — тарелка пружин; 10 — сухари; 11 — рычаг привода клапана; 12 — пружина рычага; 13 — регулировочный болт; 14 — контргайка регулировочного болта; 15 — втулка регулировочного болта; 16 — стопорная пластина пружины рычага

Основные данные для проверки наружной (а) и внутренней (b) пружины клапана

Головку блока цилиндров снимаем для замены прокладки, ремонта механизма привода клапанов и самой головки, а также при полной разборке двигателя.

Для замены прокладки головки или шатунно-поршневой группы двигателя головку блока цилиндров снимаем с двигателя в сборе с ресивером, впускной трубой и выпускным коллектором.

Для демонтажа головки блока цилиндров:

- отсоединяем минусовой провод аккумуляторной батареи;

- сливаем охлаждающую жидкость (см. тут);

- снимаем дроссельный узел в сборе (см. тут);

- отсоединяем шланги от отводящего патрубка рубашки охлаждения;

- отсоединяем шланг от подводящего патрубка радиатора отопителя;

- отсоединяем разъем проводов форсунок топливной рампы (см. тут);

- отсоединяем разъемы от датчика температуры охлаждающей жидкости системы впрыска и датчика указателя температуры охлаждающей жидкости;

- снимаем наконечники высоковольтных проводов со свечей зажигания;

- отсоединяем от топливной рампы трубки подвода и отвода топлива;

- отсоединяем от выпускного коллектора приемную трубу (см. тут), теплозащитный экран стартера и кронштейн отводящей трубки радиатора отопителя (см. тут);

- снимаем распределительный вал и рычаги привода клапанов (см. тут);

- снимаем звездочку распределительного вала, а цепь подвязываем проволокой.

Головкой «на 13» отворачиваем болт крепления головки блока цилиндров, расположенный рядом с кронштейном модуля зажигания. |

|

Снимаем головку блока цилиндров в сборе с выпускным коллектором, ресивером и впускной трубой с топливной рампой.

Головку блока цилиндров можно также снять с двигателя, предварительно демонтировав ресивер (см. тут), впускную трубу и выпускной коллектор (см. тут).

Снимаем головку блока цилиндров без выпускного коллектора и впускной трубы.

|

Устанавливаем головку блока цилиндров на верстак.

Головкой «на 10» отворачиваем две гайки крепления к головке блока подводящего патрубка радиатора отопителя.

|

| Снимаем уплотнительную прокладку. |

|

|

| Снимаем уплотнительную прокладку патрубка. |

При разборке клапанного механизма.

. подкладываем под тарелку рассухариваемого клапана упор — деревянный брусок.

Рассухариваем клапан (см. тут).

. и вынимаем клапан из направляющей втулки головки блока цилиндров.

Таким же образом демонтируем другие клапаны.

Сборку и установку головки блока цилиндров проводим в обратной последовательности. Перед установкой клапанов очищаем их от нагара и смазываем стержни клапанов моторным маслом.

Собрав клапанный механизм.

. наносим молотком с пластмассовым бойком удар по торцам клапанов для более надежной фиксации сухарей (деревянный упор при этом необходимо убрать из-под тарелки клапана).

Перед установкой патрубков системы охлаждения очищаем привалочные плоскости патрубков и головки блока от остатков старых прокладок.

Устанавливаем новые прокладки патрубков, нанеся на них тонкий слой герметика.

Очищаем привалочные плоскости головки и блока цилиндров от остатков старой прокладки, грязи и масла.

Шприцем с иглой или резиновой грушей удаляем из крепежных отверстий блока цилиндров масло и охлаждающую жидкость.

Прокладку и головку блока цилиндров устанавливаем по двум центрирующим втулкам.

|

Установив болты крепления головки блока цилиндров, затягиваем их в порядке, показанном на рисунке.

Для обеспечения надежного уплотнения и исключения необходимости подтяжки болтов при техническом обслуживании автомобиля болты затягиваем в четыре приема:

1-й прием – затягиваем болты 1–10 моментом 20 Н.м (2,0 кгс.м); 2-й прием – болты 1–10 затягиваем моментом 69,4–85,7 Н.м (7,1–8,7 кгс.м), а болт 11 – моментом 31,4–39,1 Н.м (3,2–4,60 кгс.м). Затем доворачиваем болты 1–10 на 90° (3-й прием) и еще на 90° (4-й прием).

Видео

Источник

Порядок и момент затяжки ГБЦ Шевроле Нива

Для чего нужен широкий диапазон момента затяжки? Для того, что все динамоключи имеют погрешность. Лучше брать момент посередине диапазона. Минимально допустимый-максимальный момент затяжки. Например: 100-110 Н·м. Напоминание: В местах где много точек затяжки, например, впускной коллектор. Лучше несколько раз пройтись окончательным моментом. Точки по середине «проседают». Болт крепления головки блока цилиндров (ГБЦ). М12*1,25. Перед установкой ГБЦ следует прочисти отверстия с резьбой от масла и обезжирь поверхности. Если длина стержня болта превышает 117 мм (такое может быть, так-как они со временем растягиваются), то его следует заменить новым. Между блоком и головкой устанавливается безусадочная металлоармированная прокладка. Повторное использование прокладки не допускается. Для обеспечения надежного уплотнения и исключения подтяжки болтов при техническом обслуживании автомобиля затягиваем их в четыре приема: 1-й прием — затягиваем болты 1–10 моментом 20 Н·м; 2-й прием — болты 1–10 затягиваем моментом 70–86 Н·м, а болт 11 — моментом 31–39 Н·м. 3-й прием — затем доворачиваем болты 1–10 на 90 гр.; 4-й прием — и еще на 90 гр.; Порядок затяжки ГБЦ Шевроле Нива 2123

>

ремонт ГБЦ

Ремонт ГБЦ или старые песни о главном. Пожалуй об этом сказано уже много и на многих сайтах. Но поскольку очень часто к запчастям по двигателю просят дать рекомендации по установке, я решил попробовать это изложить в отдельно взятом виде. 1. Дефектовка ГБЦ, которую Вы сняли с двигателя, приволокли с разборки или купили в магазине. Особых премудростей тут нет никаких. Я лично не беру в работу ГБЦ изъеденные «тосолом». Второй момент на который стоит обратить внимание, это тоннель где на 2 болтиках установлен успокоитель цепи. Если места для резьбы «съедены» цепью, то лучше или отказаться от такой головы или готовить бобышки для запрессовки. Конечно если ГБЦ снята не просто так, то еще лучше провести «опрессовку», то бишь проверить на наличие микротрещин в каналах охлаждения и масла. Обратите внимание на состояние седел клапанов. Как они изношены по краям, важно чтобы износ был равномерный и была возможна последующая правка седла. Вообщем резюме следующее: если есть какие-либо сомнения в качестве ГБЦ, имеет смысл поехать на разбор или открыть газету и взять в качестве донора другую голову. По сравнение с конечной ценой ремонта ГБЦ это получается около 10%. 2. Теперь начинаем работы. Перепрессовка направляющих. Я никогда в жизни не занимался такими глупостями, как поменять несколько штук, а несколько еще походят. Если Вам подобный подход ближе, то продолжать читать данную статью дальше, Вам смысла нет. Данная операция состоит из выпрессовки старых направляющих клапанов и запрессовке новых. В книгах 70-х годов прошлого века говорится об оправках с помощью которых выбиваются и забиваются направляшки. Очень Вас прошу: не делайте так. Это верный путь к тому чтобы направляющие клапанов начали болтаться. Уже давно в этом мире это делается по «горячей посадке». То бишь, при выпрессовки ГБЦ нагревается, затем охлаждается направляющая клапана, и выпрессовывается от легкого удара молоточка. При запрессовки направляющие клапанов кладутся на «охлаждение», ГБЦ разогревается и далее происходит запрессовка легким молоточком. Я это давным давно перестал делать своими руками. Предпочитаю отвезти в «моторные» фирмы у которых эта простая операция поставлена на поток. 3. Разворачивание направляющих. Во всем цивилизованном мире направляющие делаются с плюсовым допуском по наружному диаметру и минусовым по внутреннему. Дабы после запрессовки их развернуть. Обращаю на это особое внимание, ибо ВАЗовские направляющие бывает после запрессовки не надо разворачивать, клапана там и так болтаются. ЭТО БРЕД. Никогда в своей жизни не поверю что они сделаны с «учетом» изменения размера после усадки. Данная операция производится обычно или двухзаходной или регулируемой разверткой. Контролируется или нутромером, или калибр-пробкой. У меня она представляет из себя просто шлифованную в размер 8.04 стальную каленую «палочку». Если вдруг пролезает, значит выкидываем направляющую и делаем все заново. Почему не делаю эту операцию на «стороне». Как правило развертки которыми пользуются на этих фирмах проходят не один десяток ГБЦ. Где то на 5-7 голове развертка «садится» и начинает не резать, а давить. Размер бывает проваливается до 0.1 мм Я использую развертку максимум на 3-4 ГБЦ, а потом просто выкидываю. 4. Правка седел. Эту операцию предпочитаю делать в моторных фирмах на фирменном станочном оборудовании. На самом деле есть два варианта. Или сделать правку седел на станке и без проблем притереть вручную клапана. Или править седла ручными фрезами и получить возможную головную боль при притирке клапанов. Я предпочитаю первый вариант. 5. Притирка клапанов. Ну про эту операцию надо сказать особо. Дело в том, что сейчас очень распространено мнение, что после правки седел на современных станках не надо притирать клапана. Чтобы решить для себя этот вопрос раз и навсегда я сделал правку седел, собрал ГБЦ, перевернул ее и налил в камеры сгорания керосин. В трех из четырех камер он начал «уходить». Все разобрал, просушил, притер клапана, собрал и повторил эксперимент. Ничего никуда не уходит. Поэтому я считаю что как и раньше она обязательна. И никаких умных разговоров о том что клапана «пристучаться» к седлам. Доказательства я привел. Клапана притираю при помощи пасты Permatex. На каждый клапан затрачивается примерно 5-10 минут. Притираю как говорят «на слух». Как только звук из режущего становится тонким свистом процесс можно прекращать. 6. Шлифовка по плоскости. Делаю это почти всегда. Даже если линейка кажет что голова визуально не кривая, предпочитаю сделать эту операцию, просто чтобы избежать головной боли. Еще один момент состоит в том, что прокладки ГБЦ бывают разной толщины. Вплоть до того что некоторые ставят «металлические» прокладки, а в этом случае плоскости блока и головы, должны быть почти идеальны. Совместно со шлифовкой, как правило заказываю окончательную химическую мойку. Во первых чтобы промыло все каналы, во вторых когда ГБЦ блестит как новая, мне лично работать с ней приятнее. Ну это дело вкуса и культуры производства. Сборку описывать отдельно не буду, здесь особых секретов нет. Только обратите внимание на то как рокера встают на хвостик клапана. Плоскость рокера по которой ходит кулачок распредвала должна быть «не перекошена». В противном случае кулачок будет контактировать с рокером точечно, что приведет к разрушительным последствиям. Чуть позже постараюсь выложить фотографии ручного инструмента и тюбика с притирочной пастой. Этой статьей я не претендую на истину. Меня так научили работать с ГБЦ мастера старой школы и я попытался это изложить. Самое смешное состоит в том, что какой из двигателей не возьми, данная технология остается той же самой. Меняется количество клапанов и число цилиндров.

Источник

Плоскость блока и пробивание прокладки

Сказать что на нивах и Шнивах это родовая болезнь, это ничего не сказать. В какой то момент они поехали просто валом. На пробеге от 15-25тыс пробивало прокладку ГБЦ, ну и далее по списку…..Что делают в папуас-сервисе, покупают метало пакет «фритекс», затягивают и клиент через 10 тыс приезжает по новой, с тем же вопросом. Вернее с двумя. Доколе? И классическим «что делать?». Виноваты не прокладки и не болты, виновато заводское качество обработки плоскости блока и плоскости ГБЦ. Ниже я публикую фотографию одного из блоков. На нем я лично менял прокладку два раза, пока не нашел оптимального комплекта, который сейчас и рекомендую.

Метало-пакет не помогает, а наоборот мешает. Его не обжать и он не заполняет неровности. Нужна усадочная прокладка, которая полностью примет топографию поверхности блока и болты, которые постоянно будут ее прижимать. Вот по этой причине каленые болты здесь и не прокатывают. Конечно, есть вариант, с последующей протяжкой, как это было во все советские времена, но это слишком трудозатратно. Долгое время на заводе ставили ярославский металопакет «фритекс», а сейчас снова перешли на усадочные прокладки. На нормальном производстве наверное проще было бы обновить фрезерное оборудование, а у нас проще вернуться на десять шагов назад на технической прямой.

Источник

Ремонт головки блока цилиндров

Даже при щадящем режиме эксплуатации, ГБЦ двигателя рано или поздно требует ремонта. Для внедорожников отечественного производства, этот вопрос особенно актуален. 1. «Нива» покупается не для поездок в Большой театр по городским дорогам. 2. Отечественное бездорожье – это не полигон с тарированными препятствиями, нагрузки на автомобиль и двигатель нешуточные. 3. Качество топлива и смазочных материалов, к сожалению, не способствуют продлению ресурса головки блока цилиндров.

Вы можете посмотреть на видео признаки неисправности:

ВАЖНО! Для подобного обслуживания нет необходимости демонтировать силовую установку. Пространства под капотом достаточно для проведения работ прямо на автомобиле. Устройство двигателя 21213 достаточно простое. Капитальный ремонт или замена прокладки ГБЦ производится в гаражных условиях, одним владельцем, имеющим элементарный опыт обслуживания своего автомобиля.

Подготовим инструмент:

- Трещотка с набором головок (нам понадобятся размеры от 10 до 17 мм) и удлинителем. Рожковые и накидные ключи с подобными размерами. Динамометрический ключ, работающий в диапазоне от 10 до 110 н/м. Свечной ключ. Плоская отвертка с широким жалом, скребок (можно использовать узкий строительный шпатель), с их помощью отделяется прикипевшая прокладка ГБЦ. Съемники стопорных колец. Рассухариватель, деревянный брусок для поддержки сухарей клапанов. Корщетка в виде короны, дрель. Молоток с резиновой или полиэтиленовой головкой (для усаживания клапанов). Шприц с толстой иглой (для отсоса технических жидкостей из труднодоступных полостей) Огнетушитель, ветошь, емкости разных размеров. Магнит на медной проволоке, для извлечения упавшего крепежа.

Перед обслуживанием убедитесь в надежности упоров крышки капота, поставьте машину на ручной тормоз и заблокируйте колеса башмаками.

- Отсоедините аккумулятор, и сбросьте давление в топливной рампе. Открутите крышку расширительного бачка радиатора и слейте антифриз. Аккуратно открутите болты крепления дроссельного блока, предварительно отсоединив тросик газа. Блок демонтируем в сборе, если он не нуждается в обслуживании. Если прокладка целая – менять ее не обязательно.

- Демонтируем патрубки, соединяющие рубашку охлаждения ГБЦ и радиатора. Предварительно ослабляем хомуты. Размыкаем разъемы управляющих шлейфов форсунок. От температуры, фиксаторы могут отломаться – поэтому нельзя прикладывать большое усилие. Отсоединяем разъемы от температурных датчиков на ГБЦ. Сдергиваем со свечей колпачки высоковольтной проводки, попутно проверяем состояние изоляции. Отсоединяем топливопроводы подающего и обратного контура. Перед началом работ приготовьтесь к улавливанию остатков топлива. Отделяем приемную трубу выпускного коллектора. При необходимости прокладка меняется на новую.

- Демонтируем термозащитные экраны. Ослабляем натяжители цепи ГРМ, фиксируем саму цепь на шестерне с помощью проволоки. Выкручиваем болты крепления, демонтируем распредвал.

- Снимаем рычаги, толкающие клапана. Отворачиваем болты крепления ГБЦ. Их расположение на двигателях 21213 и 21214 аналогично. Аккуратно снимаем блок цилиндров, начиная с передней части. Прокладка остается на нижнем блоке.

16. Укладываем блок на ровную поверхность, демонтируем фланцы системы охлаждения. Если прокладка разрушена – меняем.

К техническому обслуживанию относится замена прокладки ГБЦ, очистка масляных каналов, притирка клапанов. Одновременно осматривается распредвал, на предмет задиров и прочего износа. Выбор производителя запасных частей – личное дело владельца. Однако, такая важная часть, как прокладка – в зависимости от производителя имеет различное качество исполнения.

При сравнении трех вариантов, самой некачественной оказалась фирменная запчасть, нет претензий к испанскому образцу (он самый дорогой), и золотая середина – Егорьевский расходник.

Установку блока производят в несколько приемов, соблюдая последовательность:

- Все болты кроме 11, соблюдая порядок, затягиваются с моментом 20 Н/м. Затем, повторяя последовательность, затягиваем эти же болты уже с моментом 69-85 Н/м. Болт 11 закручиваем за один проход, с моментом 32-39 Н/м Меняем динамометрический ключ на обычную рукоять, и доворачиваем все болты на 90°.

При наличии инструмента, работы выполняются самостоятельно. • Производим расточку впускных и выпускных фланцев до диаметра 34 мм. рис 8

• Затем с помощью герметика или пластилина совмещаем фланцы с входными отверстиями, и производим разметку расточки на ГБЦ. • Той же самой фрезой протачиваем отверстия впускных и выпускных каналов.

• После чего остается подобрать и доработать под новый диаметр клапана.

Проведя подобные работы, вы увеличиваете мощность внедорожника «Нива», и крутящий момент на низких оборотах. Это поможет уверенно ехать «внатяг».

Источник

Причины выхода из строя прокладки ГБЦ

Трещина или прогар прокладки достаточно распространенное явление на Нива Шевроле. Автомобиль эксплуатируется в экстремальных условиях, двигатель на бездорожье работает на повышенных оборотах или с плохим охлаждением. Температура в камерах сгорания достигает 1000°C, поэтому появление малейшей трещины приводит к скорому прогару прокладки в этом месте.

Поврежденный узел легко вычислить по следующим симптомам:

- белый пар из выхлопной трубы машины (тосол попадает в цилиндры);

- падение уровня ОЖ в расширительном бачке;

- бурление тосола в расширительном бачке;

- появление эмульсии на масляном щупе и узлах ГРМ под клапанной крышкой;

- повышение уровня масла из-за попадания тосола в картер;

- подтеки масла из-под прокладки снаружи двигателя;

- двигатель начинает троить и работать с перебоями;

- низкая компрессия в цилиндрах.

Внимание! Главная причина прогара прокладки ГБЦ – это сильный перегрев двигателя, который приводит к искривлению легкосплавной головки блока и образованию щелей между блоком цилиндров. Завод изготовитель не регламентирует замену прокладки на Шевроле Нива

Она рассчитана на весь срок службы мотора – 125 тыс. км. Эта деталь одноразовая и заменяется новой при каждом снятии головки блока. Демонтаж головки двигателя может понадобиться для ремонта клапанов и их седел, замене поршней, поршневых колец

Завод изготовитель не регламентирует замену прокладки на Шевроле Нива. Она рассчитана на весь срок службы мотора – 125 тыс. км. Эта деталь одноразовая и заменяется новой при каждом снятии головки блока. Демонтаж головки двигателя может понадобиться для ремонта клапанов и их седел, замене поршней, поршневых колец.

ГБЦ НИВА-ВАЗ-2121-21213-21214-2131

Замена прокладки ГБЦ НИВА-ВАЗ-2121-21213-21214-2131

Блок подсобран и установлен под капот на опоры, а значит можно всё это дело торжественно накрывать ГБЦ. Беру в руки прокладку, что покупал ещё осенью, по завереньям продавца (а им по фигу чего там Вам балакать, лишь бы купили и ушли) и закрадывается в мою душу весомое такое сомнение, что прокладка какая-то беспонтовая! Рисковать не стал, а пошёл в магазин посмотреть, что там вообще продаётся. И действительно, в тех магазинах, где я побывал, в продаже два вида прокладок, одна типа конвейерная, та что я купил и есть Егорьевская, чуток подороже, но на вид на много лучше. Купил ещё и её, 150 рублей не жалко для такого дела. Принёс в гараж и сравнил с купленной ранее

Сперва в глаза бросается только то что материал прокладок разительно отличается, та что «конвейерная» рыхлая, а Егорьевская плотная. Затем, переворачиваем прокладки и видим

Что на перемычке между цилиндрами у «конвейерной» завальцовка жестью не единая, а у Егорьевской единая! Меня это как-то напрягло, и я решил заказать импортную прокладку ГБЦ на Экзисте. Выбор пал на прокладку Испанской фирмы Ajusa артикул 10002400, ценник на неё 530 руб! Заказал. Через неделю получил и понял, что она стоит своих денег, вот она рядом с ранее купленными

Она ещё плотнее Егорьевской прокладки, имеет завальцовку перемычки между цилиндрами, правда с другой стороны, со стороны блока, а не ГБЦ,

что имеет на мой взгляд свою логику – перемычка не деформирует плоскость алюминиевой ГБЦ. Вот такой получился обзор прокладок ГБЦ. Так же закупился деталями ГРМ

Звезды ЛАДА-ИМИДЖ Цепь прибалтийская ДИТТОН (он же Даугавплис)

Собрал привод ГРМ на блоке

Затянул болты звёздочек регламентным моментом в 50 кН/м

Взял волшебную, многострадальную ГБЦ

И хорошую прокладку

И прикрутил ГБЦ к блоку,

с помощью динамометрического ключа, как описано в мурзилке в четыре приёма – первый болты 1-10 по порядку с усилием 20 Н*м, второй приём все болты моментом 70 Н*м и одиннадцатый моментом 35 Н*м, затем довернул 10 болтов по порядку на 90 градусов и по советам бывалых последний приём доворачивания на 90 градусов выполнил после перерыва в полтора часа. Продел цепь в ГБЦ и обратил внимание на успокоитель

Как-то косо он расположен относительно цепи. Поправил его монтажкой и стало заметно лучше, но конечно не идеально

Вот тебе и новые детали из магазина оригинальных запчастей «Три Кита» Зазор между ГБЦ и моторным щитком теперь стал вообще минимален из-за шумки.

Наверное, будет иногда шоркаться об шумку ГБЦ, но тут ничего делать уже не хочу, пусть натрёт себе необходимое углубление и всё на этом. Затем прикрутил распредвал

и разрезную звезду,

на которой уже было выставлена метка по перекрытию клапанов. ВМТ на блоке индикатором не проверял, по причине отсутствия оного