По конструктивному исполнению дисковых тормозных механизмов их подразделяют на открытые и закрытые, одно- и многодисковые, а в зависимости от конструкции диска различают механизмы со сплошным и вентилируемым, металлическим и биметаллическим дисками.

Самый простой, сплошной диск применяется в тех случаях, когда возможно активное охлаждение дискового тормоза. Вентилируемый диск выполняется в виде крыльчатки-турбины.

По способу крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

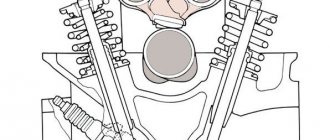

Рис. Дисковый тормоз: а — общий вид; б — поперечный разрез; 1 — тормозной диск; 2 — кожух; 3 — тормозные колодки; 4 — суппорт; 5 — трубка; 6 — клапан удаления воздуха; 7 — рабочий тормозной цилиндр; 8 — подвижные поршни; 9 — уплотнительное кольцо; 10 — резиновая манжета; 11 — фрикционные накладки

Дисковый тормоз с фиксированной скобой обеспечивает большое приводное усилие и повышенную жесткость механизма. В дисковом тормозе вращающейся деталью является тормозной диск 7, изготовленный, как правило, из чугуна и жестко прикрепленный к ступице колеса. К диску с двух сторон прижимаются тормозные колодки 3 с фрикционными накладками 11, установленные в защитном суппорте 4, прикрепленном к неподвижной стойке подвески. Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Дисковые тормоза устанавливают на некоторых моделях грузовых автомобилей на передних колесах. Для управления такими тормозами применяется в основном гидравлический привод. Тормозная жидкость подается в полость тормозного цилиндра по трубкам от главного тормозного цилиндра. Для соединения тормозных цилиндров, расположенных по обе стороны диска, и выравнивания давления тормозной жидкости служит трубка 5. Тормозные колодки перемещаются в осевом направлении на специальных пальцах, служащих направляющими.

Дисковые тормоза, работающие в масле, широко используются в трансмиссиях современных гусеничных машин.

Принцип работы гидравлической тормозной системы

Работа гидравлического механизма торможения происходит в таком порядке:

- При нажатии педали происходит передача механического усилия к поршню ГТЦ.

- При движении внутри главного цилиндра поршень создает увеличенное давление ТЖ в шлангах (трубках), перемещаясь внутри которых, жидкость поступает в колесные цилиндры.

- Поршни начинают двигаться, когда жидкость, поступая в цилиндры, оказывает на них давление. В свою очередь они воздействуют на колодки, в результате чего они в зависимости от типа системы сдвигаются, сжимая с двух сторон и блокируя тормозной диск, либо раздвигаются, распирая изнутри барабан.

- Тормозные планки, вступая в плотный контакт с поверхностью диска (барабана), замедляют движение колеса. Таким образом, автомобиль может снизить скорость до нужного предела или полностью остановиться.

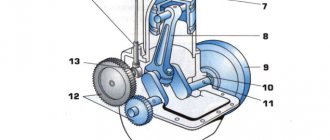

1 — тормозной диск; 2 — скоба тормозного механизма передних колес; 3 — передний контур; 4 — главный тормозной цилиндр; 5 — бачок с датчиком аварийного падения уровня тормозной жидкости; 6 — вакуумный усилитель; 7 — толкатель; 8 — педаль тормоза; 9 — выключатель света торможения; 10 — тормозные колодки задних колес; 11 — тормозной цилиндр задних колес; 12 — задний контур; 13 — кожух полуоси заднего моста; 14 — нагрузочная пружина; 15 — регулятор давления; 16 — задние тросы; 17 — уравнитель; 18 — передний (центральный) трос; 19 — рычаг стояночного тормоза; 20 — сигнализатор аварийного падения уровня тормозной жидкости; 21 — выключатель сигнализатора стояночного тормоза; 22 — тормозная колодка передних колес

Рекомендуем: Оценочные параметры двигателя

Все это происходит, когда водитель жмет на педаль, сообщая тормозу физическое усилие. Когда нога убирается с педали, происходит выравнивание давления жидкости внутри механизма, после чего поршень ГТЦ возвращается на свое место. Возвратные пружины, воздействуя на колодки, убирают их от поверхности диска (со стенок барабана).

В состав простейшего гидропривода входят:

- Тормозная педаль.

- Главный цилиндр (ГТЦ).

- Колесные цилиндры.

- Шланги и трубки.

- Регулятор давления (РД).

- Вакуумный усилитель (присутствует не во всех системах).

ГТЦ в различных машинах могут слегка отличаться по конструкции, но при этом принцип работы у них всегда одинаков. Бачок для тормозной жидкости соединен с основной магистралью, благодаря чему при работе тормозного механизма постоянно компенсируются:

- Утечка жидкого состава через уплотнения цилиндров.

- Увеличение объема колесных цилиндров при стирании фрикционных накладок на колодках.

- Расширение ТЖ в результате нагревания.

Контуры управления торможением могут быть диагональными или параллельными, они разделены с помощью ГТЦ. Благодаря этой схеме тормозная система не утрачивает работоспособности, даже если один из контуров выходит из строя. Это способствует надежной работе механизма и безопасному управлению транспортным средством.

Регулятор давления

Задача этой детали состоит в том, чтобы во время быстрого торможения уменьшить давление в задних колесных цилиндрах. Дело в том, что когда водитель интенсивно нажимает тормозную педаль, срабатывает сила инерции, за счет которой масса, а значит, и центр тяжести машины уходит вперед, а колеса, расположенные на задней оси, мгновенно разгружаются. Это может стать причиной заноса, и регулятор перераспределяет давление, чтобы задние колеса не потеряли контакт с дорожной поверхностью.

1 — корпус регулятора давления тормозов; 2 — поршень; 3 — защитный колпачок; 4, 8 — стопорные кольца; 5 — втулка поршня; 6 — пружина поршня; 7 — втулка корпуса; 9, 22 — опорные шайбы; 10 — уплотнительные кольца толкателя; 11 — опорная тарелка; 12 — пружина втулки толкателя; 13 — кольцо уплотнительное седла клапана; 14 — седло клапана; 15 — уплотнительная прокладка; 16 — пробка; 17 — пружина клапана; 18 — клапан; 19 — втулка толкателя; 20 — толкатель; 21 — уплотнитель головки поршня; 23 — уплотнитель штока поршня; 24 — заглушка; A, D — камеры, соединенные с главным цилиндром; В, С — камеры, соединенные с колесными цилиндрами задних тормозов; К, М, Н — зазоры; Е — дренажное отверстие

Вакуумный усилитель тормозов (ВУТ)

Этот элемент отвечает за повышение давления рабочей жидкости в механизме торможения. Как правило, он включается в общий модуль с ГТЦ. В состав ВУТ входит круговая камера, которая разделена внутри на 2 части посредством упругой диафрагмы. Одна из частей камеры соединена с впускным коллектором силового агрегата с помощью клапана. Там создается вакуум, в то время как вторая часть сообщается с атмосферой. Надавливание педали способствует повышению давления, которое передает вакуум на поршень ГТЦ. В результате значительно увеличивается сила, с которой планки система торможения прижимаются к поверхности диска (барабана).

Вакуумный усилитель: 1 – фланец крепления наконечника; 2 – шток; 3 – возвратная пружина диафрагмы; 4 – уплотнительное кольцо фланца главного цилиндра; 5 – главный цилиндр; 6 – шпилька усилителя; 7 – корпус усилителя; 8 – диафрагма; 9 – крышка корпуса усилителя; 10 – поршень; 11 – защитный чехол корпуса клапана; 12 – толкатель; 13 – возвратная пружина толкателя; 14 – пружина клапана; 15 – клапан; 16 – буфер штока; 17 – корпус клапана; А – вакуумная камера; В – атмосферная камера; С, D – каналы

Принцип работы стояночного тормоза

Он является чисто механическим устройством. Приводится в действие поднятием рычага «ручника» в вертикальное положение до момента щелчка фиксатора. При этом происходит натяжение двух металлических тросов, проходящих под днищем автомобиля, которые плотно прижимают тормозные колодки задних колес к барабанам.

Для снятия машины со стояночного тормоза надо пальцем утопить фиксирующую кнопку и опустить рычаг книзу, в первоначальное положение.

Не забывайте перед началом движения проверить положение ручника! Езда с не отпущенным ручным тормозом быстро выведет из строя тормозные колодки.

Классификация тормозных систем

Современные автомобили оснащены следующими видами тормозных систем:

● рабочей системой;

● стояночной;

● вспомогательной системой ;

Рекомендуем: Особенности, преимущества и недостатки автомобильных низкопрофильных шин

● запасной.

Рабочая тормозная система

Рабочая тормозная система является основной и, соответственно, наиболее эффективной. Служит для снижения скорости и остановки. Приводится в действие при нажатии водителем правой ногой на педаль тормоза, далее приводится механизм сжатия (тормоза дискового типа) или разжатия (тормоза барабнного типа) тормозных колодок тормозных механизмов всех колес одновременно.

Стояночный тормоз

Стояночная тормозная система служит для обеспечения неподвижного состояния автомобиля при длительной стоянке. Многие водители фиксируют машину, включив первую или заднюю передачу. Правда на крутом склоне этой меры может не хватить.

Стояночный тормоз также используют для трогания с места на участке дороги с уклоном. В этом случае правая нога находится на педали газа, а левая на педали сцепления. Плавно отпуская ручник, включают сцепление и одновременно прибавляют газ, это исключает скатывание под уклон.

Запасная тормозная система

Запасную тормозную систему разработали для подстраховки основной рабочей, на случай отказа. Она может быть выполнена как автономное устройство, но чаще всего выполняется как один из контуров основной системы.

Вспомогательная система

Вспомогательной тормозной системой в основном оснащают большегрузные автомобили, такие как КамАЗ, МАЗ, и естественно все грузовики иностранного производства. Вспомогательные системы снижают нагрузку с основной при длительном торможении, например, в горной и холмистой местности.

К примеру так называемый, горный тормоз. Торможение происходит двигателем, при движении автомобиля на передаче. Принцип его заключается в том, что кратковременно, специальными заслонками перекрываются впускные и выпускные патрубки, а так же прекращается топливо для работы двигателя. В цилиндрах создается вакуум и двигатель начинает затруднять движение автомобиля, тем самым его замедляя.

Гидравлический привод тормозов

Гидравлические приводы тормозных механизмов появились несколько позже, чем механические приводы, примерно в 1910 – 1915 г.г. В массовом автомобилестроении гидравлический привод тормозов применяется с 1924 года благодаря разработкам инженеров американской автомобилестроительной (Chrysler Group LLC). В своей работе такие приводы используют гидростатические законы, передавая энергию жидкости под давлением. Принцип действия гидростатического привода основан на свойстве жидкости сохранять свой объем при внешнем давлении (ничтожно малая сжимаемость), а также способности передавать создаваемое в любой точке давление одинаково всем точкам замкнутого объема жидкости (закон Паскаля).

Гидравлический привод широко применяется в качестве привода рабочей тормозной системы легковых автомобилей, грузовых автомобилей малой и средней грузоподъемности, а также автобусов малой вместимости.

***

Достоинства и недостатки гидропривода тормозов

Гидравлический привод тормозных механизмов имеет ряд существенных преимуществ перед другими типами привода:

- одновременность торможения всех колес (в принципе) и требуемое распределение тормозных сил между отдельными колесами (дифференцирование тормозных усилий);

- высокий КПД – 0,9 и выше при нормальной температуре охлаждающей жидкости (для сравнения – КПД механического привода редко превышает 0,6);

- малое время срабатывания (0,05…0,2 сек). Благодаря этому свойству, обусловленному ничтожно малой сжимаемостью жидкости, гидравлический привод имеет неоспоримое преимущество перед пневматическим приводом, имеющим время срабатывания примерно в десять раз больше;

- относительно малые габариты и масса применяемых в гидроприводе приборов и устройств;

- простота конструкции и удобство компоновки (трубки гидропривода можно проложить как угодно и где угодно в кузове или других элементах конструкции автомобиля – на работоспособность привода это не повлияет).

Не лишены гидравлические приводы тормозов и некоторых существенных недостатков:

- невозможность получения большого передаточного числа привода. Как известно, передаточное число гидростатических систем можно установить соотношением площадей поперечного сечения поршней передающего и принимающего усилие гидроцилиндров (или заменяющих их элементов). Очевидно, что существенное увеличение передаточного числа привода для повышения тормозного усилия приводит к значительному увеличению хода управляющего органа (тормозной педали или рычага);

- выход из строя при местном повреждении какого-либо из элементов конструкции (трубки, штуцера и т. п.), т. е. относительно низкая надежность привода. Для устранения этого недостатка применяют многоконтурные приводы;

- невозможность продолжительного и опасность чрезмерно интенсивного торможения. Продолжительное торможение может вызвать перегрев, и даже закипание тормозной жидкости из-за нагрева элементов конструкции тормозных механизмов (колодок, барабанов и т. п.). Интенсивное торможение с чрезмерным усилием может привести к повреждению уплотнительных элементов, что, в свою очередь, приведет к разгерметизации привода и потере его работоспособности;

- высокая чувствительность к попаданию воздуха в привод, резко снижающая его работоспособность (и даже приводящая к полному отказу) при завоздушивании системы;

- зависимость КПД привода от температуры тормозной жидкости (при низких температурах эффективность работы гидравлического привода резко снижается из-за повышения вязкости жидкости);

- использование в качестве рабочего тела специальных жидкостей, способных нанести вред окружающей среде, животным и человеку при попадании на почву и во внешнюю среду.

***

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Среднее значение минимально допустимой толщины диска передних тормозов – 22-25 мм, задних – 7-10 мм. Это зависит от веса и мощности автомобиля.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на приборной панели.

Химический состав тормозной жидкости, как подобрать тормозную жидкость по химическому составу?

Гликоли. Большинство тормозных жидкостей основано на различных соединениях гликолей (двухатомных спиртов). Хотя эти соединения используются для получения тормозных жидкостей, удовлетворяющих требования стандарта DOT 3. их превышенные гигроскопические свойств являются причиной относительно встрой абсорбции влаги, сопровождающейся снижением температуры кипения тормозной жидкости. При условии, если свободные гидроксилы частично связаны сложными эфирами с борной кислотой. >разуется высококачественная тормозная жидкость DOT 4 (или «DOT 4+», Super DOT 4»), которая, при взаимодействии с влагой, полностью ее нейтрализует. Поскольку снижение температуры кипения тормозной жидкости DOT 4 за время ее эксплуатации происходит значительно медленнее по сравнению с жидкостью DOT 3, срок службы увеличивается.

Жидкости на основе минеральных масел (ISO 7308). Преимуществом тормозных жидкостей созданных на основе минеральных масел. является отсутствие у них гигроскопичности, поэтому температура кипения (при отсутствии абсорбции влаги не снижается. Минеральные и синтетические масла для тормозных жидкостей отбираются с особой тщательностью. Для обеспечения как можно меньшей зависимости вязкости от температуры в тормозную жидкость добавляются специальные присадки.

Нефтяная промышленность, помимо топлив, также поставляет для тормозных жидкостей различные присадки, улучшающие их свойства. Следует отметить, что не рекомендуется в тормозные системы, в которых в качестве тормозной жидкости применяются гликоли добавлять тормозные жидкости, созданные на основе минеральных масел (или наоборот), чтобы не допустить набухания эластомеров.

Силиконовые жидкости (SAE J 1705). Поскольку силиконовые жидкости, также как и минеральные масла, не абсорбируют влагу, они в ряде случаев успешно применяются в качестве тормозной жидкости. Недостатками силиконовых жидкостей являются существенно более высокая сжимаемость и худшие смазывающие свойства, что ограничивает их применение в качестве рабочей жидкости во многих гидравлических системах,

Устройство механизма торможения

Тормозная система на современных авто может включать в себя 3 или 4 контура, выполняющих разные задачи. К ним следует отнести:

- Основной.

- Дублирующий.

- Стояночный (ручной, горный).

- Вспомогательный.

Рабочая система

Главную роль среди перечисленных систем играет основная (рабочая). Она используется непосредственно во время езды и предназначена для замедления ТС вплоть (при необходимости) до полной остановки. Существует два типа рабочих систем:

- Дисковая.

- Барабанная.

Рекомендуем: Круиз-контроль в машине — что это и как работает?

Специальные колодки в механизмах первого типа при нажатии педали сжимают диск с двух сторон, не давая ему вращаться и останавливая колесо. В системах второго типа колодки устанавливаются внутри колесного барабана. При надавливании на педаль они распирают его, препятствуя вращению колеса.

Дублирующий тормоз

Дублирующий механизм выполняет страховочную роль, вступая в работу при отказе основного. На одних моделях она полностью дублирует задние, а также передние тормоза, на других ее действие распределяется только на одну из частей (чаще всего на задние цилиндры). Иногда эта функция возлагается на ручной тормоз.

Стояночный механизм

Стояночный (горный, ручной) тормоз предназначен для обеспечения устойчивости машины на месте стоянки. Отпуская тормозную педаль, водитель отключает основную систему. Если площадка, выбранная для остановки, имеет даже незначительный уклон, авто может запросто покатиться, и не остановится, пока не упрется во что-либо на пути. «Чем-либо» может оказаться другой автомобиль, стенка здания или дерево, и тогда повреждения практически гарантированы. Дополнительной функцией ручника является удерживание машины на склоне, если она заглохла во время подъема. В этом случае для того, чтобы тронуться с места, водитель плавно отпускает сцепление, одновременно нажимая акселератор и опуская рычаг горного тормоза. При синхронном выполнении этих действий автомобиль назад не покатится.

Привод ручного тормоза ВАЗ 2106: 1 — чехол; 2 — передний трос; 3 — рычаг; 4 — кнопка; 5 — пружина тяги; 6 — тяга защелки; 7 — втулка; 8 — ролик; 9 — направляющая заднего троса; 10 — распорная втулка; 11 — оттяжная пружина; 12 — задний трос; 13 — кронштейн заднего троса

Вспомогательная система

Вспомогательные тормозные механизмы устанавливаются на крупногабаритные и тяжеловесные машины, используемые для перевозки различных грузов на дальние расстояния. Они позволяют частично разгрузить основную систему, когда автомобиль в течение достаточно длительного времени затормаживается на дорогах, проходящих по холмам или расположенным в горах.

Основное назначение системы

Вспомогательная тормозная система

Постепенно разгоняясь при движении на спусках, автомобиль может набрать достаточно высокую скорость, что может быть небезопасно для дальнейшего движения. Водитель вынужден постоянно контролировать скорость за счет использования . Такие циклы многократного притормаживания приводят к быстрому износу тормозных накладок и шин, а также увеличению температурного режима работы тормозного механизма.

В результате коэффициент трения накладок о тормозной барабан или диск снижается, что приводит к снижению эффективности всего тормозного механизма. А следовательно увеличивается тормозной путь автомобиля.

Для обеспечения длительного движения на спуске с небольшой фиксированной скоростью и без перегрева тормозных механизмов используется вспомогательная тормозная система. Она не может снизить скорость машины до нулевого значения. Это делает рабочая тормозная система, которая в «холодном» состоянии готова с наибольшей эффективностью выполнить свою задачу в нужный момент.

Типы тормозных механизмов

Большинство автомобилей оснащены механизмами фрикционного типа, в которых используется принцип сил трения. Расположены они в колесе и по конструкции делятся на барабанные и дисковые.

Раньше барабанные механизмы устанавливали на задних колесах, а дисковые на передних. Теперь могут ставить одинаковые типы на всех осях – как барабанные, так и дисковые.

Барабанные

Барабанный тип или в обиходе – барабанный механизм представляет из себя две колодки, цилиндр и стяжную пружину, которые установлены на площадке в тормозном барабане.

На колодках приклеены фрикционные накладки (могу быть и наклепаны).

Колодки нижней частью закреплены шарнирно на опорах, а верхней – стяжной пружиной упираются в поршни колесных цилиндров.

В не заторможенном режиме между колодкой и барабаном есть зазор, который обеспечивает свободное вращение колес.

При поступлении жидкости в цилиндр, поршни расходятся и раздвигают колодки, которые соприкасаются с барабаном, и тормозят колеса. Известно, что в такой конструкции передние и задние колодки изнашиваются неравномерно.

Дисковые

Дисковый вариант включает:

● суппорт, закрепленный на подвеске, в его теле расположены внутренний и наружный тормозные цилиндры (есть вариант с одним цилиндром) и пара колодок;

● диск, закрепленный на ступице.

В случае торможения поршни прижимают колодки к вращающемуся диску, и останавливают его.

Принцип работы и конструкция тормозов

//www.youtube.com/watch?v=Av-jj8NNrv8

Проследим принцип работы на гидравлических тормозах:

- Водитель жмет на педаль, чем приводит в движение поршень в главном тормозном цилиндре. Автоматически подключается усилитель тормоза, снижая нагрузку на педаль тормоза;

- Жидкость через трубопроводы передает давление в тормозные механизмы, которые создают сопротивление вращению колес — происходит торможение;

- При снятии ноги с педали, возвратная пружина тянет поршень назад, вследствие чего снижается давление, освободившаяся жидкость направляется обратно к главному цилиндру – колеса растормаживаются.

Гидравлическая тормозная система

- тормозные шланги высокого давления;

- педаль тормоза;

- рабочие тормозные цилиндры передних и задних колес;

- вакуумный усилитель тормозов;

- трубопроводы;

- главный тормозной цилиндр с бачком.

- контур, правый задний — левый передний тормозные механизмы;

- сигнальный датчик

- контур левый задний — правый передний тормозные механизмы;

- бачок тормозной жидкости главного тормозного цилиндра;

- главный тормозной цилиндр

- усилитель тормозов вакуумный

- педаль тормоза

- регулятор давления между контиурами

- трос тормоза, стояночного

- тормозной механизм — заднее колесо

- регулировочный наконечник стояночного тормоза

- рычаг привода тормоза стояночного

- тормозной механизм колеса переднего

Механическая система тормоза

Механический – в стояночной тормозной системе. Хотя в последних моделях используют и электропривод, тогда его называют электромеханическим ручником.

Для слаженной и безопасной работы тормозов, современные авто оснащены всевозможными электронными блоками, улучшающими их работу: АБС, усилитель экстренного торможения, блок распределения тормозных усилий.

Пневматическая система тормозов

Пневматический привод применяется в основном на большегрузных автомобилях.

Отличие этой системы от гидравлической в том, что вместо тормозной жидкости в системе работает воздух. Давлением воздуха разжимаются тормозные колодки, а давление воздуха в системе обеспечивает специальный компрессор, работающи от двигателя через ременную передачу.

Комбинированный привод

Комбинированный привод – это комбинация из нескольких типов тормозных систем. К примеру, совмещение гидравлического привода с воздушным, электрического и пневматического, есть и такие.

Процесс прокачки тормозов Шимано

Тормозная система автомобиля

1. Набираем в первый шприц жидкость для прокачки тормозов. Отрезаем небольшой кусочек от капельницы и подключаем к шприцу. Заполняем трубку минеральным маслом и присоединяем к штуцеру на тормозном калипере. (Постарайтесь не допустить наличия пузырьков воздуха в шприце и трубке)

Шприц с минеральным маслом перед подключением к тормозному каллиперу. У меня там на кончике трубки воздух его я в последствии выдавил, заполнив маслом.

2. Далее используем второй шприц, который вставляется в ручку. Удаляем из него поршень. Необходимо взять наконечник с иголкой и удалить (обрезать) иголку (я это сделал пассатижами). Этот наконечник нужно надеть на шприц и вкрутить вместо пробки, пластмасса от иголки должна плотно вкрутиться в отверстие по резьбе и не давать течи. Далее нам нужно залить немного масла в этот шприц.

Начинаю вкручивать шприц в тормозную ручку. Шприц должен хорошо накрутиться по резьбе и сидеть плотно.Вот, что вышло после вкручивания шприца.

3. Теперь нам нужно открутить входной ниппель на тормозной машинке, чтобы пошла жидкость из первого шприца в гидравлическую систему. Давим на поршень и прогоняем жидкость через гидролинию в шприц вверху.

На фото видно границу шимановского масла (красное) и моего масла Febi (зеленое). Значит, во всей гидролинии новая минералка.

В это время рекомендую простучать пальцами или каким-нибудь предметом вдоль всей гидролинии. Таким образом, мы точно избавимся от оставшихся пузырьков воздуха.

Я рекомендую закрепить шприц стяжкой в таком положении, как на фото, чтобы воздух, который есть в системе, выходил к верху и не попал обратно в гидролинию при нажатии на поршень.

Давим до тех пор, пока в первом шприце останется немного масла — это значит, вы точно выдавили весь воздух из системы.

Так как я набрал полный шприц минерального масла, у меня осталось еще 1/3.

Закручиваем входной ниппель, к которому подключали капельницу, и убираем шприц на место.

4. В этом этапе нам нужно убедиться, что не осталось пузырьков в системе. Начинаем активно давить на ручку и смотреть, выходит ли воздух из нашего шприца, установленного в тормозной ручке. Также рекомендую взять шестигранник и поменять положение ручки (поставить ее чуть выше и поработать тормозом, потом чуть ниже и поработать тормозом). Убедившись, что пузырьки больше не выходят, можно переходить к этапу 5.

5. Теперь вставляем поршень во второй шприц и аккуратно выкручиваем его из ручки (это нужно для того, чтобы не разлить все на велосипед и пол). Далее в быстром темпе закручиваем пробку и ставим тормозную ручку в удобное положение.

Поздравляю! Ваши тормоза прокачены! Остается теперь их испытать в боевых условиях! Удачи!

Видео с процессом прокачки тормозов шимано с помощью специального инструмента:

(Visited 11 790 times, 1 visits today)

Обзор тормозов ободного типа

Классификация, устройство и принцип работы грм двигателя

Обычно, когда появляется что-то новое, старое отходит на второй план и постепенно забывается. С ободными велосипедными тормозами так не случилось. Несмотря на появление достойной альтернативы в виде дисковых механизмов, ободные V-brake не стали частью истории.

Ободные тормоза типа v-brake

Преимущества ободных тормозов

- Тормозное усилие обладает достаточной мощностью, которой хватает для передвижения внутри города и за его пределами.

- Стоимость является привлекательной и доступной, поэтому нет необходимости искать более дешёвые, а следовательно, и менее качественные экземпляры.

- Простая конструкция не создаёт сложностей при настройке, с которой справится любой дилетант. Для настройки потребуется шестигранник, отвёртка, минимум знаний и времени. К тому же при отсутствии сложных и дорогих деталей вероятность поломки оказывается минимальной.

- Минимальный вес является важным преимуществом, которое для многих велосипедистов оказывает решающее влияние.

- Не создают сложностей во время транспортировки велобайка.

Преимущества серьёзные, поэтому V-brake по-прежнему остаются популярными. Но не всё так гладко с этими тормозами. Недостатки у них также имеются.

Байк с тормозом v-brake

Недостатки ободных тормозов

- В процессе торможения используется обод и его поверхность должна быть пусть и не идеально, но относительно ровной. Если на колесе имеются восьмёрки, то потребуется увеличивать расстояние между колодками, исправлять недостатки или менять колесо. В противном случае будет увеличен ход ручки тормоза, что может вызвать снижение мощности силы торможения.

- Использование такого механизма в сильную непогоду оказывается усложнённым или вообще невозможным. Речь идёт не про небольшой дождь, а про конкретную грязь, которая налипает на колёсах. Хотя на таких дорогах никто не возьмётся гонять, а потому использование тормоза становится неактуальным.

- Грязь и пыль способствуют сильному износу колодок. Отправляясь на велосипеде в горы, даже необходимо брать с собой запасные колодки. В этом случае будут более актуальными картриджные варианты, которые позволяют осуществлять замену не всей колодки, а только тормозной накладки.

- Необходимость в проведении частой настройки. Этому способствует стирание колодок, искривление обода и сбивание степени отскока.

Многие компании занимаются выпуском ободных тормозов, но хорошие модели можно поискать в ассортименте Avid и Shimano. Отдельного слова заслуживает ви-брейковская гидравлика. Установка таких тормозов имеет место лишь в трейле.

Устройство дисковых тормозов на велосипеде

Дисковые тормоза завоевывают день ото дня все большую популярность. Они могут быть передними и задними, механическими и гидравлическими. То, как устроен дисковый тормоз, делает этот тип конструкции очень востребованным.

Стальной диск, или ротор, размещается на втулке обычно с левой стороны. Калипер, устройство, сжимающее ротор тормозными колодками, крепится также к втулке. Тормозное усилие передается при помощи тросика или гидролинии, идущих от тормозной ручки на руле.

1. Механические дисковые тормоза. В этой конструкции используется такой же трос, как, например, в «Ви-брейках». Простотой инженерного решения и объясняются плюсы и минусы этой схемы передних тормозов велосипеда.

Минусы:

- частое растяжение и заедание троса;

- большое количество трущихся частей, и, как следствие, необходимость частой замены комплектующих;

- уровень модуляции хуже, чем в гидравлике.

Преимущества:

- возможность ремонта «на коленке» благодаря простоте конструкции дисковых тормозов велосипеда;

- относительно низкая цена.

2. Гибридные дисковые тормоза. Их схема работы объединяет в себе принципы механики и гидравлики. Если подробнее, то тормозное усилие на гидравлическую часть тормоза передается с помощью тросика.

Такой тип мало распространен: считается, что его преимущества по отношению к чистой механике недостаточно велики по сравнению с разницей в цене.

3. Гидравлические дисковые тормоза. Дисковый тормоз состоит из средства передачи тормозного усилия и самого тормоза. Тормозное усилие передается по специальной трубке высокого давления. Нажатие на ручку заставляет главный тормозной цилиндр давить на жидкость в трубке, от чего давление передается тормозному цилиндру в суппорте.

Минусы:

- высокая возможность протечки;

- высокая цена;

- сложность ремонта и настройки;

- большой вес.

Плюсы:

- высокая эффективность при правильной настройке;

- передача тормозного усилия практически без изменений, то есть отличная модуляция.

То, как устроены гидравлические тормоза на велосипеде, делает их лучшим выбором для горных велосипедов высокого класса.